Refrigeración

Definición

Refrigeración es un proceso para eliminar el calor de un depósito de baja temperatura y transferirlo a un depósito de alta temperatura. El trabajo de transferencia de calor se realiza tradicionalmente por medios mecánicos, pero también puede ser impulsado por calor, magnetismo, electricidad, láser u otros medios. La refrigeración tiene muchas aplicaciones, que incluyen, pero no se limitan a: refrigeradores domésticos, congeladores industriales, criogénicos y aire acondicionado. Las bombas de calor pueden usar la producción de calor del proceso de refrigeración, y también pueden diseñarse para ser reversibles, pero son similares a las unidades de aire acondicionado. La refrigeración ha tenido un gran impacto en la industria, el estilo de vida, la agricultura y los patrones de asentamiento. La idea de preservar la comida se remonta al menos a los antiguos imperios romano y chino. Sin embargo, la tecnología de refrigeración mecánica ha evolucionado rápidamente en el último siglo, de la recolección de hielo a los vagones de temperatura controlada. La introducción de vagones refrigerados contribuyó a la expansión hacia el oeste de los Estados Unidos, permitiendo asentamientos en áreas que no estaban en los principales canales de transporte como ríos, puertos o senderos de valles. Los asentamientos también se estaban desarrollando en las partes infértiles del país, llenas de recursos naturales recientemente descubiertos. Estos nuevos patrones de asentamiento provocaron la construcción de grandes ciudades que pueden prosperar en áreas que de otro modo serían inhóspitas, como Houston, Texas y Las Vegas, Nevada. En la mayoría de los países desarrollados, las ciudades dependen en gran medida de la refrigeración en los supermercados, a fin de obtener sus alimentos para el consumo diario. El aumento en las fuentes de alimentos ha llevado a una mayor concentración de ventas agrícolas procedentes de un porcentaje menor de las granjas existentes. Las granjas de hoy en día tienen una producción mucho mayor por persona en comparación con fines de los 1800. Esto ha resultado en nuevas fuentes de alimentos disponibles para poblaciones enteras, lo que ha tenido un gran impacto en la nutrición de la sociedad.

Dado que los fluidos de trabajo (refrigerantes) aplicados a las bombas de calor, la refrigeración y los ciclos ORC cumplen criterios muy similares, todas estas tecnologías aplican varios fluidos de trabajo. El amoníaco fue uno de los primeros refrigerantes. La refrigeración se puede definir como "La ciencia de proporcionar y mantener la temperatura por debajo de la de la atmósfera circundante". Significa extracción continua de calor de un cuerpo cuya temperatura ya está por debajo de la temperatura de su entorno.

Historia

Primeras formas de enfriamiento

La recolección estacional de nieve y hielo es una práctica antigua que se estima que comenzó antes del año 1000 aC Una colección china de letras de esta época conocida como Shijing, describe ceremonias religiosas para llenar y vaciar las bodegas de hielo. Sin embargo, se sabe poco sobre la construcción de estas bodegas de hielo o para qué se usó el hielo. La siguiente sociedad antigua para cosechar hielo puede haber sido los judíos según el libro de Proverbios, que dice: "Como el frío de la nieve en el tiempo de la cosecha, así es un fiel mensajero para los que lo enviaron". Los historiadores han interpretado esto para significar que los judíos usaban hielo para enfriar bebidas en lugar de conservar alimentos. Otras culturas antiguas como los griegos y los romanos cavaron grandes pozos de nieve aislados con hierba, paja o ramas de árboles como almacenamiento en frío. Al igual que los judíos, los griegos y los romanos no usaban hielo y nieve para preservar los alimentos, sino principalmente como un medio para enfriar las bebidas. Los egipcios también desarrollaron métodos para refrescar bebidas, pero en lugar de usar hielo para enfriar agua, los egipcios enfriaban el agua poniendo agua hirviendo en jarras de barro poco profundas y colocándolas en los techos de sus casas por la noche. Los esclavos humedecían el exterior de los frascos y la evaporación resultante enfriaba el agua. Los antiguos pueblos de la India usaron este mismo concepto para producir hielo. Los persas almacenaban hielo en un pozo llamado Yakhchal y puede haber sido el primer grupo de personas que usaba almacenamiento en frío para conservar alimentos. En el interior de Australia, antes de que se dispusiera de un suministro confiable de electricidad donde el clima podía ser caluroso y seco, muchos agricultores usaban una "caja fuerte Coolgardie". Esta consistía en una habitación con "cortinas" de arpillera que colgaban del techo empapadas en agua. El agua se evaporaría y, por lo tanto, enfriaría las cortinas de arpillera y, por lo tanto, el aire que circula en la habitación. Esto permitiría muchos productos perecederos como fruta,

Cosecha de hielo

Antes de 1830, pocos estadounidenses usaban hielo para refrigerar alimentos debido a la falta de depósitos de hielo y congeladores. Cuando estas dos cosas se volvieron más ampliamente disponibles, los individuos usaron hachas y sierras para cosechar hielo para sus almacenes. Este método demostró ser difícil, peligroso y ciertamente no se parecía a nada que pudiera duplicarse a escala comercial.

A pesar de las dificultades para cosechar hielo, Frederic Tudor pensó que podría capitalizar esta nueva mercancía cosechando hielo en Nueva Inglaterra y enviándolo a las islas del Caribe, así como a los estados del sur. Al principio, Tudor perdió miles de dólares, pero finalmente obtuvo ganancias al construir invernaderos en Charleston, Virginia y en la ciudad portuaria cubana de La Habana. Estas casas de hielo, así como mejores barcos aislados ayudaron a reducir el desperdicio de hielo del 66% al 8%. Este aumento de la eficiencia influyó en Tudor para expandir su mercado de hielo a otras ciudades con casas de hielo como Nueva Orleans y Savannah. Este mercado de hielo se expandió aún más ya que cosechar hielo se volvió más rápido y más barato después de que uno de los proveedores de Tudor, Nathaniel Wyeth, inventó un cortador de hielo tirado por caballos en 1825.

El hielo se convirtió en un producto de mercado masivo a principios de la década de 1830, con el precio del hielo cayendo de seis centavos por libra a la mitad de un centavo por libra. En la ciudad de Nueva York, el consumo de hielo aumentó de 12,000 toneladas en 1843 a 100,000 toneladas en 1856. El consumo de Boston aumentó de 6,000 toneladas a 85,000 toneladas durante ese mismo período. La recolección de hielo creó una "cultura de enfriamiento" ya que la mayoría de las personas usaba hielo y cajas de hielo para almacenar sus productos lácteos, pescado, carne e incluso frutas y verduras. Estas primeras prácticas de almacenamiento en frío allanaron el camino para que muchos estadounidenses aceptaran la tecnología de refrigeración que pronto tomaría el control del país.

Investigación de refrigeración

La historia de la refrigeración artificial comenzó cuando el profesor escocés William Cullen diseñó una pequeña máquina de refrigeración en 1755. Cullen utilizó una bomba para crear un vacío parcial sobre un recipiente de éter dietílico, que luego hervía, absorbiendo el calor del aire circundante. El experimento incluso creó una pequeña cantidad de hielo, pero no tenía una aplicación práctica en ese momento.

En 1758, Benjamin Franklin y John Hadley, profesor de química, colaboraron en un proyecto que investiga el principio de la evaporación como un medio para enfriar rápidamente un objeto en la Universidad de Cambridge, Inglaterra. Confirmaron que la evaporación de líquidos altamente volátiles, como el alcohol y el éter, podría usarse para bajar la temperatura de un objeto más allá del punto de congelación del agua. Llevaron a cabo su experimento con el bulbo de un termómetro de mercurio como objeto y con un fuelle utilizado para acelerar la evaporación; bajaron la temperatura de la bombilla del termómetro a 7 ° F (-14 ° C), mientras que la temperatura ambiente fue de 65 ° F (18 ° C). Notaron que poco después de que pasaran el punto de congelación del agua (32 ° F), se formó una delgada capa de hielo en la superficie del termómetro ' y que la masa de hielo tenía un grosor de aproximadamente un cuarto de pulgada cuando detuvieron el experimento al alcanzar los 7 ° F (-14 ° C). Franklin escribió: "A partir de este experimento, uno puede ver la posibilidad de congelar a un hombre hasta la muerte en un cálido día de verano". En 1805, el inventor estadounidense Oliver Evans describió un ciclo cerrado de refrigeración por compresión de vapor para la producción de hielo por éter al vacío.

En 1820, el científico inglés Michael Faraday licuó el amoníaco y otros gases utilizando altas presiones y bajas temperaturas, y en 1834, un expatriado estadounidense en Gran Bretaña, Jacob Perkins, construyó el primer sistema de refrigeración por compresión de vapor en funcionamiento en el mundo. Era un ciclo cerrado que podía funcionar continuamente, como describió en su patente:

- Estoy capacitado para usar fluidos volátiles con el propósito de producir enfriamiento o congelación de fluidos y, al mismo tiempo, condensar constantemente dichos fluidos volátiles y ponerlos nuevamente en funcionamiento sin desperdicio.

Su sistema prototipo funcionó aunque no tuvo éxito comercial.

En 1842, un intento similar fue realizado por el médico estadounidense, John Gorrie, quien construyó un prototipo funcional, pero fue un fracaso comercial. Al igual que muchos de los expertos médicos durante este tiempo, Gorrie pensó que la exposición excesiva al calor tropical conducía a la degeneración mental y física, así como a la propagación de enfermedades como la malaria. Él concibió la idea de usar su sistema de refrigeración para enfriar el aire para mayor comodidad en hogares y hospitales para prevenir enfermedades. El ingeniero estadounidense Alexander Twining sacó una patente británica en 1850 para un sistema de compresión de vapor que usaba éter.

El primer sistema práctico de refrigeración por compresión de vapor fue construido por James Harrison, un periodista británico que había emigrado a Australia. Su patente de 1856 era para un sistema de compresión de vapor que usaba éter, alcohol o amoníaco. Construyó una máquina mecánica de fabricación de hielo en 1851 en las orillas del río Barwon en Rocky Point en Geelong, Victoria, y su primera máquina comercial de fabricación de hielo le siguió en 1854. Harrison también introdujo la refrigeración comercial por compresión de vapor en cervecerías y carnes. empacadoras, y en 1861, una docena de sus sistemas estaban en funcionamiento. Más tarde ingresó al debate sobre cómo competir contra la ventaja estadounidense de las ventas de carne de res sin refrigeración al Reino Unido. En 1873 preparó el velero Norfolk para un envío experimental de carne de vacuno al Reino Unido, que utilizaba un sistema de cámara fría en lugar de un sistema de refrigeración. La empresa fue un fracaso ya que el hielo se consumió más rápido de lo esperado.

El primer sistema de refrigeración por absorción de gas que utiliza amoníaco gaseoso disuelto en agua (denominado "agua amoniacal") fue desarrollado por Ferdinand Carré de Francia en 1859 y patentado en 1860. Carl von Linde, ingeniero especializado en locomotoras de vapor y profesor de ingeniería en la Universidad Tecnológica de Munich en Alemania, comenzó a investigar la refrigeración en los años 1860 y 1870 en respuesta a la demanda de los fabricantes de cerveza por una tecnología que permitiera la producción de lager a gran escala durante todo el año; patentó un método mejorado de licuefacción de gases en 1876. Su nuevo proceso hizo posible el uso de gases como el amoníaco, el dióxido de azufre (SO 2 ) y el cloruro de metilo (CH 3Cl) como refrigerantes y fueron ampliamente utilizados para ese propósito hasta fines de la década de 1920 .

Thaddeus Lowe, un globo aerostático estadounidense, tenía varias patentes en máquinas de hacer hielo. Su "máquina de hielo de compresión" revolucionaría la industria del almacenamiento en frío. En 1869, otros inversionistas compraron un viejo barco de vapor donde cargaron una de las unidades de refrigeración de Lowe's y comenzaron a enviar fruta fresca desde Nueva York al área de la costa del golfo, y carne fresca de Galveston, Texas a Nueva York, pero debido a la falta de Lowe's de conocimiento sobre el envío, el negocio fue una falla costosa.

Uso comercial

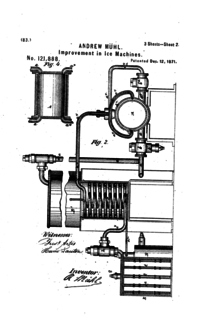

En 1842 John Gorrie creó un sistema capaz de refrigerar agua para producir hielo. Aunque fue un fracaso comercial, inspiró a científicos e inventores de todo el mundo. El francés Ferdinand Carré fue uno de los inspirados y creó un sistema de producción de hielo que era más simple y más pequeño que el de Gorrie. Durante la Guerra Civil, ciudades como Nueva Orleans ya no podían obtener hielo de Nueva Inglaterra a través del comercio de hielo costero. El sistema de refrigeración de Carre se convirtió en la solución a los problemas de hielo de Nueva Orleans y en 1865 la ciudad tenía tres de las máquinas de Carre. En 1867, en San Antonio, Texas, un inmigrante francés llamado Andrew Muhl construyó una máquina de fabricación de hielo para ayudar a la industria de la carne en expansión antes de trasladarla a Waco en 1871. En 1873, la patente de esta máquina fue contratada por Columbus Iron. Works, una compañía adquirida por WC Bradley Co.

En la década de 1870, las cervecerías se habían convertido en los mayores usuarios de hielo cosechado. Aunque la industria de recolección de hielo había crecido enormemente a comienzos del siglo XX, la contaminación y las aguas residuales habían comenzado a deslizarse hacia el hielo natural, convirtiéndolo en un problema en los suburbios metropolitanos. Finalmente, las cervecerías comenzaron a quejarse de hielo contaminado. La preocupación pública por la pureza del agua, a partir de la cual se formó el hielo, comenzó a aumentar a principios del siglo XX con el aumento de la teoría de los gérmenes. Numerosos medios de comunicación publicaron artículos que relacionan enfermedades como la fiebre tifoidea con el consumo de hielo natural. Esto causó que la recolección de hielo se volviera ilegal en ciertas áreas del país. Todos estos escenarios aumentaron las demandas de refrigeración moderna y hielo fabricado.

Los vagones de ferrocarril refrigerados se introdujeron en los Estados Unidos en la década de 1840 para el transporte a corto plazo de productos lácteos, pero estos utilizaban hielo cosechado para mantener una temperatura fresca.

La nueva tecnología de refrigeración se encontró por primera vez con un uso industrial generalizado como medio para congelar los suministros de carne para el transporte marítimo en barcos refrigerados desde los Dominios británicos y otros países hasta las Islas Británicas. El primero en lograr este avance fue un empresario que había emigrado a Nueva Zelanda. William Soltau Davidson pensó que la creciente población y la demanda de carne de Gran Bretaña podrían mitigar la caída en los mercados mundiales de la lana que estaba afectando fuertemente a Nueva Zelanda. Después de una extensa investigación, encargó al Dunedin que fuera reacondicionado con una unidad de refrigeración por compresión para embarque de carne en 1881. El 15 de febrero de 1882, el Dunedin navegó para Londres con lo que iba a ser el primer viaje de envío refrigerado comercialmente exitoso, y la base de la industria de la carne refrigerada.

The Times comentó: "Hoy tenemos que registrar tal triunfo sobre las dificultades físicas, como hubiera sido increíble, incluso inimaginable, hace unos días ...". La nave de la marina de Marlborough al Dunedin se convirtió de inmediato y se unió al comercio el año siguiente, junto con el buque rival Mataurua de la Compañía Naviera Nueva Zelanda , mientras que el vapor alemán Marsala comenzó a transportar cordero congelado de Nueva Zelanda en diciembre de 1882. En un plazo de cinco años, se enviaron 172 cargamentos de carne congelada desde Nueva Zelanda al Reino Unido, de los cuales solo nueve tenían considerables cantidades de carne condenada. El envío refrigerado también condujo a un auge más amplio de carne y productos lácteos en Australasia y Sudamérica. J & E Hall de Dartford, Inglaterra, equipó el 'SS Selembria' con un sistema de compresión de vapor para traer 30,000 cadáveres de cordero de las Islas Falkland en 1886. En los años venideros, la industria se expandió rápidamente a Australia, Argentina y Estados Unidos.

En la década de 1890, la refrigeración desempeñaba un papel vital en la distribución de alimentos. La industria empacadora de carne se basó en gran medida en el hielo natural en la década de 1880 y continuó dependiendo del hielo fabricado a medida que esas tecnologías estuvieron disponibles. Para 1900, las casas empacadoras de carne de Chicago habían adoptado la refrigeración comercial del ciclo amoniacal. En 1914 casi todos los lugares usaban refrigeración artificial. Los grandes empaquetadores de carne, Armour, Swift y Wilson, habían comprado las unidades más caras que instalaron en vagones de tren y en sucursales e instalaciones de almacenamiento en las áreas de distribución más remotas.

A mediados del siglo XX, las unidades de refrigeración se diseñaron para su instalación en camiones o camiones. Los vehículos refrigerados se utilizan para transportar productos perecederos, como alimentos congelados, frutas y verduras y productos químicos sensibles a la temperatura. La mayoría de los refrigeradores modernos mantienen la temperatura entre -40 y -20 ° C, y tienen una carga útil máxima de alrededor de 24,000 kg de peso bruto (en Europa).

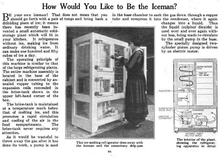

Aunque la refrigeración comercial progresó rápidamente, tenía limitaciones que le impedían mudarse al hogar. Primero, la mayoría de los refrigeradores eran demasiado grandes. Algunas de las unidades comerciales que se usaban en 1910 pesaban entre cinco y doscientas toneladas. Segundo, los refrigeradores comerciales eran costosos de producir, comprar y mantener. Por último, estos refrigeradores no eran seguros. No era raro que los refrigeradores comerciales se incendiaran, explotaran o derramaran gases tóxicos. La refrigeración no se convirtió en una tecnología doméstica hasta que se superaron estos tres desafíos.

Uso doméstico y del consumidor

Durante los primeros años de la década de 1800, los consumidores conservaron sus alimentos almacenando los alimentos y el hielo comprados de los recolectores de hielo en las cajas de hielo. En 1803, Thomas Moore patentó una tina de almacenamiento de mantequilla revestida de metal que se convirtió en el prototipo de la mayoría de las neveras. Estas cajas de hielo se usaron hasta casi 1910 y la tecnología no progresó. De hecho, los consumidores que usaron la nevera en 1910 se enfrentaron al mismo desafío de una nevera mohosa y apestosa que tenían los consumidores a principios del siglo XIX.

General Electric (GE) fue una de las primeras compañías en superar estos desafíos. En 1911 GE lanzó una unidad de refrigeración doméstica que funcionaba con gas. El uso de gas eliminó la necesidad de un motor de compresor eléctrico y disminuyó el tamaño del refrigerador. Sin embargo, las compañías eléctricas que eran clientes de GE no se beneficiaron de una unidad a gas. Por lo tanto, GE invirtió en desarrollar un modelo eléctrico. En 1927, GE lanzó el Monitor Top, el primer refrigerador que funciona con electricidad.

En 1930, Frigidaire, uno de los principales competidores de GE, sintetizó Freon. Con la invención de refrigerantes sintéticos basados principalmente en un químico de clorofluorocarbono (CFC), los refrigeradores más seguros fueron posibles para el hogar y el consumidor. Freon condujo al desarrollo de refrigeradores más pequeños, ligeros y baratos. El precio promedio de un refrigerador cayó de $ 275 a $ 154 con la síntesis de freón. Este precio más bajo permitió que la propiedad de refrigeradores en los hogares estadounidenses superara el 50%. Freon es una marca registrada de DuPont Corporation y se refiere a estos CFC, y más tarde a los refrigerantes de hidroclorofluorocarbono (HCFC) e hidrofluorocarbono (HFC), desarrollados a fines de la década de 1920. Se consideró que estos refrigerantes en ese momento eran menos nocivos que los refrigerantes de uso común de la época, incluidos formiato de metilo, amoníaco, cloruro de metilo, y dióxido de azufre La intención era proporcionar equipos de refrigeración para uso doméstico sin peligro. Estos refrigerantes CFC respondieron a esa necesidad. En la década de 1970, sin embargo, se descubrió que los compuestos estaban reaccionando con el ozono atmosférico, una protección importante contra la radiación solar ultravioleta, y su uso como refrigerante en todo el mundo se redujo en el Protocolo de Montreal de 1987.

Impacto en los patrones de asentamiento

En el siglo pasado, la refrigeración permitió que surgieran nuevos patrones de asentamiento. Esta nueva tecnología ha permitido que se establezcan nuevas áreas que no se encuentran en un canal de transporte natural, como un río, un sendero de un valle o un puerto que de otro modo no podrían haberse resuelto. La refrigeración ha brindado oportunidades a los primeros colonos de expandirse hacia el oeste y hacia las áreas rurales que estaban despobladas. Estos nuevos colonos con un suelo rico y sin explotar vieron la oportunidad de beneficiarse enviando productos en bruto a las ciudades y estados del este. En el siglo 20, la refrigeración ha hecho posibles las "Ciudades Galácticas" como Dallas, Phoenix y Los Ángeles.

Vagones refrigerados

El vagón de ferrocarril refrigerado (furgoneta refrigerada o vagón frigorífico), junto con la densa red de ferrocarriles, se convirtió en un enlace extremadamente importante entre el mercado y la granja, lo que permitió una oportunidad nacional en lugar de solo regional. Antes de la invención del vagón de ferrocarril refrigerado, era imposible enviar productos alimenticios perecederos a largas distancias. La industria del envasado de carne de res hizo la primera demanda de autos refrigerados. Las compañías ferroviarias tardaron en adoptar este nuevo invento debido a sus fuertes inversiones en vagones de ganado, corrales de ganado y corrales de engorde. Los automóviles de refrigeración también eran complejos y costosos en comparación con otros vagones de ferrocarril, lo que también desaceleró la adopción del vagón frigorífico refrigerado. Después de la adopción lenta del automóvil refrigerado, la industria del envasado de carne de res dominaba el negocio de los vagones frigoríficos con su capacidad para controlar las plantas de hielo y el establecimiento de tarifas de formación de hielo. El Departamento de Agricultura de los Estados Unidos estimó que en 1916 más del sesenta y nueve por ciento del ganado sacrificado en el país se realizó en plantas involucradas en el comercio interestatal. Las mismas compañías que también estaban involucradas en el comercio de carne implementaron más tarde el transporte refrigerado para incluir vegetales y frutas. Las compañías empacadoras de carne tenían gran parte de la costosa maquinaria, como autos refrigerados, e instalaciones de almacenamiento en frío que les permitían distribuir efectivamente todo tipo de productos perecederos. Durante la Primera Guerra Mundial, la Administración de los Estados Unidos estableció un grupo nacional de automóviles refrigerados para hacer frente al problema de los vehículos en vacío y luego continuó después de la guerra. El problema del automóvil parado era el problema de los autos de refrigeración sentados inútilmente entre cosechas estacionales. Esto significaba que los automóviles muy caros estaban sentados en patios de ferrocarril durante una buena parte del año sin obtener ingresos para el propietario del automóvil. El grupo de autos era un sistema donde los autos se distribuían a las áreas a medida que maduraban los cultivos, garantizando el máximo uso de los automóviles. Los vagones frigoríficos se movieron hacia el este desde viñedos, huertos, campos y jardines en los estados del oeste para satisfacer el mercado consumidor de las Américas en el este. El automóvil refrigerado hizo posible transportar cultivos perecederos a cientos e incluso miles de millas. El efecto más notable que dio el automóvil fue una especialización regional de verduras y frutas. El vagón de refrigeración fue ampliamente utilizado para el transporte de productos perecederos hasta la década de 1950. En la década de 1960, la nación '

Expansión hacia el oeste y en áreas rurales

El uso generalizado de la refrigeración permitió que se abriera una gran cantidad de nuevas oportunidades agrícolas en los Estados Unidos. Nuevos mercados surgieron en los Estados Unidos en áreas que anteriormente estaban deshabitadas y muy alejadas de áreas densamente pobladas. Se presentó una nueva oportunidad agrícola en áreas que se consideraban rurales, como los estados del sur y del oeste. Los envíos a gran escala desde el sur y California se realizaron en la misma época, aunque se utilizó hielo natural de las Sierras en California en lugar de hielo fabricado en el sur. La refrigeración permitió que muchas áreas se especializaran en el cultivo de frutas específicas. California se especializó en varias frutas, uvas, melocotones, peras, ciruelas y manzanas, mientras que Georgia se hizo famosa por sus melocotones específicamente. En California, la aceptación de los carros frigoríficos condujo a un aumento de las cargas de automóviles de 4.500 car car en 1895 a entre 8,000 y 10,000 car car en 1905. Los Estados del Golfo, Arkansas, Misuri y Tennessee entraron en la producción de fresa a gran escala mientras Mississippi se convirtió en el centro de la industria del tomate. Nuevo México, Colorado, Arizona y Nevada cultivaron melones. Sin refrigeración esto no hubiera sido posible. En 1917, las áreas de frutas y verduras bien establecidas que estaban cerca de los mercados orientales sintieron la presión de la competencia de estos centros especializados distantes. La refrigeración no se limitaba a la carne, frutas y verduras, sino que también abarcaba productos lácteos y granjas lecheras. A principios del siglo XX, las grandes ciudades obtuvieron su suministro de productos lácteos de granjas de hasta 400 millas. Los productos lácteos no se transportaban tan fácilmente a grandes distancias como frutas y verduras debido a su mayor perecibilidad. La refrigeración posibilitó la producción en el oeste, lejos de los mercados orientales, tanto que los granjeros lecheros podían pagar el costo del transporte y aún vender menos que sus competidores del este. La refrigeración y el carril refrigerado dieron la oportunidad a las áreas con suelos ricos lejos del canal de transporte natural, como un río, sendero del valle o puertos.

El ascenso de la ciudad galáctica

"Edge City" fue un término acuñado por Joel Garreau, mientras que el término "ciudad galáctica" fue acuñado por Lewis Mumford. Estos términos se refieren a una concentración de negocios, compras y entretenimiento fuera de un distrito comercial central o céntrico tradicional en lo que anteriormente había sido un área residencial o rural. Hubo varios factores que contribuyeron al crecimiento de estas ciudades, como Los Ángeles, Las Vegas, Houston y Phoenix. Los factores que contribuyeron a estas grandes ciudades incluyen automóviles fiables, sistemas de carreteras, refrigeración y aumentos de la producción agrícola. Las grandes ciudades como las mencionadas anteriormente no han sido infrecuentes en la historia, pero lo que las separa del resto es que estas ciudades no se encuentran a lo largo de un canal de transporte natural, o en alguna encrucijada de dos o más canales, como un sendero, puerto, montaña, río o valle. Estas grandes ciudades se han desarrollado en áreas que solo unos pocos cientos de años atrás habrían sido inhabitables. Sin una forma rentable de refrigerar el aire y transportar agua y alimentos a grandes distancias, estas grandes ciudades nunca se habrían desarrollado. El rápido crecimiento de estas ciudades se vio influenciado por la refrigeración y el aumento de la productividad agrícola, lo que permitió que granjas más alejadas alimentaran efectivamente a la población.

Impacto en la agricultura y la producción de alimentos

El papel de la agricultura en los países desarrollados ha cambiado drásticamente en el siglo pasado debido a muchos factores, incluida la refrigeración. Las estadísticas del censo de 2007 dan información sobre la gran concentración de ventas agrícolas provenientes de una pequeña porción de las granjas existentes en los Estados Unidos hoy en día. Este es un resultado parcial del mercado creado para el comercio de carne congelada por el primer envío exitoso de canales congeladas de ovinos procedentes de Nueva Zelanda en la década de 1880. A medida que el mercado siguió creciendo, las regulaciones sobre el procesamiento de alimentos y la calidad comenzaron a aplicarse. Finalmente, la electricidad se introdujo en los hogares rurales en los Estados Unidos, lo que permitió que la tecnología de refrigeración continuara expandiéndose en la granja, aumentando la producción por persona. Hoy, el uso de la refrigeración en la granja reduce los niveles de humedad,

Demografía

La introducción de la refrigeración y la evolución de tecnologías adicionales cambiaron drásticamente la agricultura en los Estados Unidos. Durante el comienzo del siglo XX, la agricultura era una ocupación y un estilo de vida común para los ciudadanos de los Estados Unidos, ya que la mayoría de los agricultores vivían en su granja. En 1935, había 6.8 millones de granjas en los Estados Unidos y una población de 127 millones. Sin embargo, mientras que la población de los Estados Unidos ha seguido aumentando, los ciudadanos que siguen la agricultura continúan disminuyendo. Según el censo de Estados Unidos de 2007, menos del uno por ciento de una población de 310 millones de personas afirma que la agricultura es una ocupación en la actualidad. Sin embargo, el aumento de la población ha llevado a una creciente demanda de productos agrícolas, que se resuelve a través de una mayor variedad de cultivos, fertilizantes, pesticidas y tecnología mejorada.

Embalaje y comercio de carne

Antes de 1882, la Isla Sur de Nueva Zelanda había estado experimentando con la siembra de pasto y la cría de ovejas, lo que inmediatamente les dio a sus agricultores un potencial económico en la exportación de carne. En 1882, el primer envío exitoso de cadáveres de ovejas fue enviado desde Port Chalmers, en Dunedin, Nueva Zelanda, a Londres. En la década de 1890, el comercio de carne congelada se volvió cada vez más rentable en Nueva Zelanda, especialmente en Canterbury, donde el 50% de las carcasas exportadas provenían de 1900. No pasó mucho tiempo antes de que la carne de Canterbury fuera conocida por su alta calidad, creando una demanda para la carne de Nueva Zelanda en todo el mundo. Con el fin de satisfacer esta nueva demanda, los agricultores mejoraron su alimentación para que las ovejas pudieran estar listas para la matanza en solo siete meses. Este nuevo método de envío llevó a un boom económico en Nueva Zelanda a mediados de la década de 1890.

En los Estados Unidos, la Ley de Inspección de la Carne de 1891 se puso en marcha en los Estados Unidos porque los carniceros locales sintieron que el sistema de vagones refrigerados era insalubre. Cuando el envasado de la carne comenzó a despegar, los consumidores se pusieron nerviosos sobre la calidad de la carne para el consumo. La novela de Upton Sinclair de 1906, The Jungle, atrajo la atención negativa hacia la industria del envasado de carne, atrayendo hacia condiciones de trabajo insalubres y el procesamiento de animales enfermos. El libro llamó la atención del presidente Theodore Roosevelt, y la Ley de Inspección de la carne de 1906 se puso en marcha como una enmienda a la Ley de inspección de la carne de 1891. Esta nueva ley se centró en la calidad de la carne y el medio en que se procesa.

Electricidad en áreas rurales

A principios de la década de 1930, el 90 por ciento de la población urbana de los Estados Unidos tenía electricidad, en comparación con solo el 10 por ciento de los hogares rurales. En ese momento, las compañías eléctricas no consideraban que la extensión del poder a las áreas rurales (electrificación rural) produciría suficientes ganancias para que valiera la pena. Sin embargo, en medio de la Gran Depresión, el presidente Franklin D. Roosevelt se dio cuenta de que las áreas rurales continuarían rezagadas en áreas urbanas tanto en pobreza como en producción si no estuvieran conectadas eléctricamente. El 11 de mayo de 1935, el presidente firmó una orden ejecutiva llamada Administración de Electrificación Rural, también conocida como REA. La agencia proporcionó préstamos para financiar infraestructura eléctrica en las áreas rurales. En solo unos pocos años, 300,000 personas en áreas rurales de los Estados Unidos habían recibido el poder en sus hogares.

Si bien la electricidad mejoró dramáticamente las condiciones de trabajo en las granjas, también tuvo un gran impacto en la seguridad de la producción de alimentos. Se introdujeron sistemas de refrigeración en los procesos de distribución de alimentos y agricultura, que ayudaron a preservar los alimentos y mantuvieron seguros los suministros de alimentos. La refrigeración también permitió la producción de productos perecederos, que luego podrían enviarse a todo Estados Unidos. Como resultado, los agricultores de los Estados Unidos se convirtieron rápidamente en los más productivos del mundo y surgieron nuevos sistemas alimentarios.

Uso de la granja

Con el fin de reducir los niveles de humedad y estropear debido al crecimiento bacteriano, la refrigeración se utiliza hoy en día para la carne, los productos y el procesamiento de productos lácteos. Los sistemas de refrigeración son los más pesados en los meses más cálidos para los productos agrícolas, que deben enfriarse lo antes posible para cumplir con los estándares de calidad y aumentar la vida útil. Mientras tanto, las granjas lecheras refrigeran la leche durante todo el año para evitar que se echen a perder.

Efectos en el estilo de vida y la dieta

A fines del siglo XIX y principios del siglo XX, a excepción de los alimentos básicos (azúcar, arroz y frijoles) que no necesitaban refrigeración, los alimentos disponibles se vieron muy afectados por las estaciones y lo que podría cultivarse localmente. La refrigeración ha eliminado estas limitaciones. La refrigeración jugó un papel importante en la viabilidad y luego en la popularidad del supermercado moderno. Las frutas y verduras fuera de temporada, o cultivadas en lugares distantes, ahora están disponibles a precios relativamente bajos. Los refrigeradores han llevado a un gran aumento en la carne y los productos lácteos como parte de las ventas generales de los supermercados. Además de cambiar los productos comprados en el mercado, la capacidad de almacenar estos alimentos durante largos períodos de tiempo ha llevado a un aumento en el tiempo libre. Antes de la llegada del refrigerador doméstico,

Impacto en la nutrición

La introducción de la refrigeración permitió el manejo higiénico y el almacenamiento de productos perecederos, y como tal, promovió el crecimiento de la producción, el consumo y la disponibilidad de la nutrición. El cambio en nuestro método de conservación de alimentos nos alejó de las sales a un nivel de sodio más manejable. La capacidad de mover y almacenar productos perecederos como carne y productos lácteos condujo a un aumento del 1,7% en el consumo de productos lácteos y la ingesta de proteínas en general en un 1,25% anual en los Estados Unidos después de la década de 1890.

Las personas no solo consumían estos productos perecederos porque les resultaba más fácil almacenarlos, sino también porque las innovaciones en el transporte y el almacenamiento refrigerados generaban menos desperdicio y desperdicio, lo que reducía los precios de estos productos. La refrigeración representa al menos 5,1% del incremento en la estatura adulta (en los EE. UU.) A través de una nutrición mejorada, y cuando los efectos indirectos asociados con mejoras en la calidad de nutrientes y la reducción de la enfermedad se factorizan adicionalmente, el impacto general se vuelve considerablemente más grande. Estudios recientes también han mostrado una relación negativa entre la cantidad de refrigeradores en un hogar y la tasa de mortalidad por cáncer gástrico.

Aplicaciones actuales de refrigeración

Probablemente, las aplicaciones actuales de refrigeración más utilizadas son para el aire acondicionado de casas privadas y edificios públicos, y la refrigeración de alimentos en hogares, restaurantes y grandes almacenes de almacenamiento. El uso de refrigeradores en cocinas para almacenar frutas y verduras ha permitido agregar ensaladas frescas a la dieta moderna durante todo el año y almacenar pescado y carnes de forma segura durante largos períodos de tiempo. El rango de temperatura óptimo para el almacenamiento de alimentos perecederos es de 3 a 5 ° C (37 a 41 ° F).

En el comercio y la fabricación, hay muchos usos para la refrigeración. La refrigeración se usa para licuar gases: oxígeno, nitrógeno, propano y metano, por ejemplo. En la purificación de aire comprimido, se usa para condensar el vapor de agua del aire comprimido para reducir su contenido de humedad. En refinerías de petróleo, plantas químicas y plantas petroquímicas, la refrigeración se usa para mantener ciertos procesos a las bajas temperaturas que necesitan (por ejemplo, en la alquilación de butenos y butano para producir un componente de gasolina de alto octanaje). Los trabajadores del metal usan la refrigeración para atemperar el acero y los cubiertos. Cuando se transportan alimentos sensibles a la temperatura y otros materiales en camiones, trenes, aviones y embarcaciones marítimas, la refrigeración es una necesidad.

Los productos lácteos necesitan constantemente refrigeración, y solo se descubrió en las últimas décadas que los huevos debían refrigerarse durante el envío en lugar de esperar a ser refrigerados después de llegar a la tienda de comestibles. Las carnes, las aves de corral y los peces deben mantenerse en ambientes con clima controlado antes de ser vendidos. La refrigeración también ayuda a mantener las frutas y verduras comestibles por más tiempo.

Uno de los usos más influyentes de la refrigeración fue en el desarrollo de la industria del sushi / sashimi en Japón. Antes del descubrimiento de la refrigeración, muchos conocedores de sushi estaban en riesgo de contraer enfermedades. Los peligros del sashimi no refrigerado no salieron a la luz durante décadas debido a la falta de investigación y distribución de atención médica en el Japón rural. Alrededor de mediados de siglo, la corporación Zojirushi, con sede en Kioto, hizo avances en los diseños de refrigeradores, lo que hace que los refrigeradores sean más baratos y más accesibles para los propietarios de restaurantes y el público en general.

Métodos de refrigeración

Los métodos de refrigeración se pueden clasificar como no cíclicos , cíclicos , termoeléctricos y magnéticos .

Refrigeración no cíclica

Este método de refrigeración enfría un área contenida al derretir el hielo o al sublimar el hielo seco. Quizás el ejemplo más simple de esto es un enfriador portátil, donde se colocan los artículos y luego se vierte hielo sobre la parte superior. El hielo regular puede mantener las temperaturas cerca, pero no por debajo del punto de congelación, a menos que se use sal para enfriar más el hielo (como en una máquina para hacer helados tradicional). El hielo seco puede elevar la temperatura muy por debajo del punto de congelación.

Refrigeración cíclica

Esto consiste en un ciclo de refrigeración, donde se extrae el calor de un espacio o fuente de baja temperatura y se rechaza a un sumidero de alta temperatura con la ayuda de un trabajo externo, y su inverso, el ciclo de potencia termodinámica. En el ciclo de energía, el calor se suministra desde una fuente de alta temperatura al motor, parte del calor se utiliza para producir trabajo y el resto se rechaza a un sumidero de baja temperatura. Esto satisface la segunda ley de la termodinámica.

Un ciclo de refrigeración describe los cambios que tienen lugar en el refrigerante, ya que absorbe y rechaza alternativamente el calor a medida que circula por el refrigerador. También se aplica al trabajo de HVACR de calefacción, ventilación y aire acondicionado, al describir el "proceso" de flujo de refrigerante a través de una unidad de HVACR, ya sea un sistema empaquetado o dividido.

El calor fluye naturalmente de caliente a frío. El trabajo se aplica para enfriar un espacio vital o el volumen de almacenamiento bombeando calor de una fuente de calor de menor temperatura a un disipador de calor de mayor temperatura. El aislamiento se usa para reducir el trabajo y la energía necesarios para lograr y mantener una temperatura más baja en el espacio refrigerado. El principio de funcionamiento del ciclo de refrigeración fue descrito matemáticamente por Sadi Carnot en 1824 como un motor térmico.

Los tipos más comunes de sistemas de refrigeración utilizan el ciclo de refrigeración de compresión de vapor Rankine inverso, aunque las bombas de calor de absorción se usan en una minoría de aplicaciones.

La refrigeración cíclica se puede clasificar como:

- Ciclo de vapor, y

- Ciclo de gas

La refrigeración del ciclo de vapor puede clasificarse además como:

- Refrigeración por compresión de vapor

- Refrigeración por absorción de vapor

Ciclo de vapor-compresión

El ciclo de compresión de vapor se utiliza en la mayoría de los refrigeradores domésticos, así como en muchos sistemas de refrigeración comerciales e industriales grandes. La Figura 1 proporciona un diagrama esquemático de los componentes de un sistema típico de refrigeración por compresión de vapor.

La termodinámica del ciclo se puede analizar en un diagrama como se muestra en la Figura 2. En este ciclo, un refrigerante circulante como Freón ingresa al compresor como un vapor. Desde el punto 1 hasta el punto 2, el vapor se comprime a una entropía constante y sale del compresor como vapor a una temperatura más alta, pero aún por debajo de la presión de vapor a esa temperatura. Desde el punto 2 al punto 3 y hasta el punto 4, el vapor viaja a través del condensador que enfría el vapor hasta que comienza a condensarse, y luego condensa el vapor en un líquido al eliminar el calor adicional a presión y temperatura constantes. Entre los puntos 4 y 5, el refrigerante líquido pasa a través de la válvula de expansión (también llamada válvula de mariposa) donde su presión disminuye bruscamente, causando la evaporación instantánea y la auto-refrigeración de, típicamente, menos de la mitad del líquido.

Esto produce una mezcla de líquido y vapor a una temperatura y presión más bajas, como se muestra en el punto 5. La mezcla fría de líquido y vapor viaja a través de la bobina o los tubos del evaporador y se vaporiza por completo al enfriar el aire caliente (del espacio refrigerado ) soplado por un ventilador a través de la bobina o los tubos del evaporador. El vapor de refrigerante resultante vuelve a la entrada del compresor en el punto 1 para completar el ciclo termodinámico.

La discusión anterior se basa en el ciclo de refrigeración de compresión de vapor ideal y no tiene en cuenta los efectos del mundo real como la caída de presión de fricción en el sistema, la ligera irreversibilidad termodinámica durante la compresión del vapor de refrigerante o el comportamiento de gas no ideal. Si alguna.

Puede encontrar más información sobre el diseño y el rendimiento de los sistemas de refrigeración por compresión de vapor en el clásico Perry's Chemical Engineers 'Handbook .

Ciclo de absorción de vapor

En los primeros años del siglo XX, el ciclo de absorción de vapor con sistemas de agua y amoníaco era popular y ampliamente utilizado. Después del desarrollo del ciclo de compresión de vapor, el ciclo de absorción de vapor perdió gran parte de su importancia debido a su bajo coeficiente de rendimiento (aproximadamente una quinta parte del ciclo de compresión de vapor). Hoy en día, el ciclo de absorción de vapor se usa principalmente donde está disponible el combustible para calefacción pero no la electricidad, como en los vehículos recreativos que transportan gas LP. También se usa en entornos industriales donde el calor residual abundante supera su ineficiencia.

El ciclo de absorción es similar al ciclo de compresión, excepto por el método de aumentar la presión del vapor de refrigerante. En el sistema de absorción, el compresor se reemplaza por un absorbedor que disuelve el refrigerante en un líquido adecuado, una bomba de líquido que aumenta la presión y un generador que, al agregar calor, expulsa el vapor de refrigerante del líquido de alta presión. La bomba de líquido necesita algo de trabajo pero, para una cantidad dada de refrigerante, es mucho más pequeño que lo que necesita el compresor en el ciclo de compresión de vapor. En un refrigerador de absorción, se usa una combinación adecuada de refrigerante y absorbente. Las combinaciones más comunes son amoníaco (refrigerante) con agua (absorbente) y agua (refrigerante) con bromuro de litio (absorbente).

Ciclo de gas

Cuando el fluido de trabajo es un gas que se comprime y expande pero que no cambia de fase, el ciclo de refrigeración se denomina ciclo de gas . El aire es más a menudo este fluido de trabajo. Dado que no se prevén condensación y evaporación en un ciclo de gas, los componentes correspondientes al condensador y al evaporador en un ciclo de compresión de vapor son los intercambiadores de calor de gas a gas calientes y fríos en los ciclos de gas.

El ciclo de gas es menos eficiente que el ciclo de compresión de vapor porque el ciclo de gas funciona en el ciclo de Brayton inverso en lugar del ciclo de Rankine inverso. Como tal, el fluido de trabajo no recibe y rechaza el calor a temperatura constante. En el ciclo de gas, el efecto de refrigeración es igual al producto del calor específico del gas y el aumento de la temperatura del gas en el lado de baja temperatura. Por lo tanto, para la misma carga de enfriamiento, un ciclo de refrigeración de gas necesita un gran caudal másico y es voluminoso.

Debido a su menor eficiencia y mayor volumen, los enfriadores de ciclo de aire no se usan a menudo hoy en día en dispositivos de enfriamiento terrestres. Sin embargo, la máquina de ciclo de aire es muy común en las aeronaves a reacción con turbina de gas como unidades de enfriamiento y ventilación, porque el aire comprimido está fácilmente disponible en las secciones del compresor de los motores. Tales unidades también sirven para presurizar el avión.

Refrigeración termoeléctrica

La refrigeración termoeléctrica usa el efecto Peltier para crear un flujo de calor entre la unión de dos tipos de material. Este efecto se usa comúnmente en refrigeradores de camping y portátiles y para enfriar componentes electrónicos e instrumentos pequeños.

Refrigeración magnética

La refrigeración magnética, o desmagnetización adiabática, es una tecnología de enfriamiento basada en el efecto magnetocalórico, una propiedad intrínseca de los sólidos magnéticos. El refrigerante a menudo es una sal paramagnética, como nitrato de magnesio y cerio. Los dipolos magnéticos activos en este caso son los de las capas electrónicas de los átomos paramagnéticos.

Se aplica un campo magnético fuerte al refrigerante, lo que obliga a sus diversos dipolos magnéticos a alinearse y poner estos grados de libertad del refrigerante en un estado de baja entropía. Un disipador de calor luego absorbe el calor liberado por el refrigerante debido a su pérdida de entropía. El contacto térmico con el disipador de calor se rompe para que el sistema esté aislado y el campo magnético se apague. Esto aumenta la capacidad de calor del refrigerante, disminuyendo su temperatura por debajo de la temperatura del disipador de calor.

Debido a que pocos materiales exhiben las propiedades necesarias a temperatura ambiente, las aplicaciones hasta ahora se han limitado a la criogenia y la investigación.

Otros metodos

Otros métodos de refrigeración incluyen la máquina de ciclo de aire utilizada en aeronaves; el tubo de vórtice utilizado para enfriamiento puntual, cuando el aire comprimido está disponible; y refrigeración termoacústica usando ondas de sonido en un gas presurizado para impulsar la transferencia de calor y el intercambio de calor; enfriamiento a chorro de vapor popular a principios de la década de 1930 para el aire acondicionado de grandes edificios; enfriamiento termoelástico usando una aleación de metal inteligente que se estira y se relaja. Muchos motores térmicos de ciclo Stirling pueden funcionar al revés para actuar como un refrigerador, y por lo tanto estos motores tienen un uso nicho en criogenia. Además, hay otros tipos de refrigeradores criogénicos como refrigeradores Gifford-McMahon, refrigeradores Joule-Thomson, refrigeradores de tubo pulsado y, para temperaturas entre 2 mK y 500 mK, refrigeradores de dilución.

Refrigeración elastocalórica

Otra técnica potencial de refrigeración de estado sólido y un área de estudio relativamente nueva proviene de una propiedad especial de materiales súper elásticos. Estos materiales experimentan un cambio de temperatura cuando experimentan un estrés mecánico aplicado (llamado efecto elastocalórico). Dado que los materiales súper elásticos se deforman reversiblemente a altas tensiones, el material experimenta una región elástica aplanada en su curva de tensión-deformación causada por una transformación de fase resultante de una fase cristalina austenítica a una martensítica.

Cuando un material súper elástico experimenta una tensión en la fase austenítica, experimenta una transformación de fase exotérmica a la fase martensítica, que hace que el material se caliente. Al eliminar el estrés se invierte el proceso, se restaura el material a su fase austenítica y se absorbe el calor del entorno que enfría el material.

La parte más atractiva de esta investigación es la potencial eficiencia energética y el respeto al medio ambiente de esta tecnología de refrigeración. Los diferentes materiales utilizados, comúnmente aleaciones con memoria de forma, proporcionan una fuente no tóxica de refrigeración sin emisiones. Los materiales más comúnmente estudiados estudiados son aleaciones con memoria de forma, como nitinol y Cu-Zn-Al. El nitinol es una de las aleaciones más prometedoras con un calor de salida de aproximadamente 66 J / cm y un cambio de temperatura de aproximadamente 16-20 K. Debido a la dificultad de fabricar algunas de las aleaciones con memoria de forma, se han estudiado materiales alternativos como el caucho natural. Aunque el caucho puede no emitir tanto calor por volumen (12 J / cm) como las aleaciones con memoria de forma, aún genera un cambio de temperatura comparable de aproximadamente 12 K y opera a un rango de temperatura adecuado, bajo esfuerzo y bajo costo.

Sin embargo, el principal desafío proviene de las pérdidas potenciales de energía en forma de histéresis, a menudo asociadas con este proceso. Como la mayoría de estas pérdidas provienen de incompatibilidades entre las dos fases, es necesario ajustar la aleación para reducir las pérdidas y aumentar la reversibilidad y la eficiencia. Equilibrar la tensión de transformación del material con las pérdidas de energía permite que se produzca un gran efecto elastocalórico y potencialmente una nueva alternativa para la refrigeración.

Puerta de nevera

El método de Fridge Gate es una aplicación teórica del uso de una única puerta lógica para conducir un refrigerador de la manera más eficiente posible sin violar las leyes de la termodinámica. Funciona sobre el hecho de que hay dos estados de energía en los que puede existir una partícula: el estado fundamental y el estado excitado. El estado excitado lleva un poco más de energía que el estado fundamental, lo suficientemente pequeño como para que la transición ocurra con alta probabilidad. Hay tres componentes o tipos de partículas asociados con la puerta del refrigerador. El primero está en el interior del refrigerador, el segundo en el exterior y el tercero está conectado a una fuente de alimentación que se calienta de vez en cuando para que pueda alcanzar el estado E y reponer la fuente. En el paso de enfriamiento en el interior del refrigerador, la partícula de estado g absorbe la energía de las partículas ambientales, enfriándolas, y saltando al estado e. En el segundo paso, en el exterior del refrigerador donde las partículas también están en un estado e, la partícula cae al estado g, liberando energía y calentando las partículas externas. En el tercer y último paso, la fuente de alimentación mueve una partícula en el estado e, y cuando cae al estado g induce un intercambio de energía neutral donde la partícula e interior es reemplazada por una nueva partícula g, reiniciando el ciclo.

Calificaciones de capacidad

La capacidad medida de refrigeración siempre se dimensiona en unidades de potencia. Los refrigeradores domésticos y comerciales se pueden clasificar en kJ / s, o Btu / h de refrigeración. Para los sistemas de refrigeración comerciales e industriales, el kilovatio (kW) es la unidad básica de refrigeración, excepto en América del Norte, donde se utiliza la tonelada de refrigeración (TR). (Nominalmente, la capacidad de congelar una tonelada corta de agua por día, el TR se define como 12,000 Btu / hr (3.517 kW)).

El coeficiente de rendimiento (CoP) de un sistema de refrigeración es muy importante para determinar la eficiencia general de un sistema. Se define como la capacidad de refrigeración en kW dividida por la entrada de energía en kW. Si bien la CoP es una medida de rendimiento muy simple, por lo general no se usa para la refrigeración industrial en América del Norte. Los propietarios y fabricantes de estos sistemas suelen utilizar el factor de rendimiento (PF). El PF de un sistema se define como la entrada de energía del sistema en caballos de fuerza dividida por su capacidad de refrigeración en TR. Tanto CoP como PF se pueden aplicar a todo el sistema o a los componentes del sistema. Por ejemplo, un compresor individual puede clasificarse comparando la energía necesaria para hacer funcionar el compresor con la capacidad de refrigeración esperada basada en la tasa de flujo de volumen de entrada. Es importante tener en cuenta que tanto CoP como PF para un sistema de refrigeración solo se definen en condiciones operativas específicas, incluidas las temperaturas y las cargas térmicas. Alejarse de las condiciones de operación especificadas puede cambiar drásticamente el rendimiento de un sistema.