Metalurgia

Definición

Metalurgia es un dominio de la ciencia e ingeniería de materiales que estudia el comportamiento físico y químico de los metales, sus compuestos intermetálicos y sus mezclas, que se llaman aleaciones. La metalurgia se usa para separar los metales de su mineral. La metalurgia es también la tecnología de los metales: la forma en que la ciencia se aplica a la producción de metales y la ingeniería de componentes metálicos para su uso en productos para consumidores y fabricantes. La producción de metales implica el procesamiento de minerales para extraer el metal que contienen y la mezcla de metales, a veces con otros elementos, para producir aleaciones. La metalurgia se distingue de la artesanía de la metalurgia, aunque la metalurgia se basa en la metalurgia, ya que la medicina se basa en la ciencia médica, para el avance técnico.

La metalurgia se subdivide en metalurgia ferrosa (también conocida como metalurgia negra ) y metalurgiano ferrosa (también conocida como metalurgia de color ). La metalurgia ferrosa involucra procesos y aleaciones basadas en hierro, mientras que la metalurgia no ferrosa involucra procesos y aleaciones basadas en otros metales. La producción de metales ferrosos representa el 95 por ciento de la producción mundial de metales.

Etimología y pronunciación

Las raíces de la metalurgia derivan del griego clásico: μεταλλουργός, metallourgós , "trabajador en metal", de μέταλλον, métallon , "metal" + ἔργον, érgon , "trabajo".

La palabra fue originalmente un término de alquimista para la extracción de metales de minerales, la terminación -urgia significa un proceso, especialmente la fabricación: se discutió en este sentido en la Encyclopædia Britannica de 1797. A fines del siglo XIX, se extendió al estudio científico más general de metales, aleaciones y procesos relacionados.

En inglés, la pronunciación / metælədʒi / es la más común en el Reino Unido y la Commonwealth. La pronunciación / metələrdʒi / es la más común en los EE. UU. Y es la primera variante en varios diccionarios estadounidenses (por ejemplo, Merriam-Webster Collegiate , American Heritage ).

Historia

El primer metal registrado empleado por humanos parece ser oro, que se puede encontrar libre o "nativo". Se han encontrado pequeñas cantidades de oro natural en cuevas españolas utilizadas durante el último período del Paleolítico, c. 40,000 aC Plata, cobre, estaño y hierro meteórico también se pueden encontrar en forma nativa, lo que permite una cantidad limitada de trabajo de metales en las culturas tempranas. Las armas egipcias hechas de hierro meteórico alrededor del 3000 aC fueron muy apreciadas como "dagas del cielo".

Ciertos metales, notablemente el estaño, el plomo y (a una temperatura más alta) el cobre, pueden recuperarse de sus minerales simplemente calentando las rocas en un fuego o un alto horno, un proceso conocido como fundición. La primera evidencia de esta metalurgia extractiva, que data del quinto y sexto milenio antes de Cristo, se ha encontrado en sitios arqueológicos en Majdanpek, Yarmovac y Plocnik, en la actual Serbia. Hasta la fecha, la evidencia más temprana de fundición de cobre se encuentra en el sitio de Belovode cerca de Plocnik. Este sitio produjo un hacha de cobre del 5500 aC, perteneciente a la cultura Vinča.

El primer uso del plomo se documenta a partir del asentamiento neolítico tardío de Yarim Tepe en Iraq,

La fundición de cobre también está documentada en este sitio aproximadamente en el mismo período de tiempo (poco después del 6000 aC), aunque el uso de plomo parece preceder a la fundición del cobre. La metalurgia temprana también está documentada en el sitio cercano de Tell Maghzaliyah, que parece fechado incluso antes, y carece por completo de cerámica.

Otros signos de metales tempranos se encuentran a partir del tercer milenio aC en lugares como Palmela (Portugal), Los Millares (España) y Stonehenge (Reino Unido). Sin embargo, los últimos orígenes no se pueden determinar claramente y los nuevos descubrimientos son continuos y continuos.

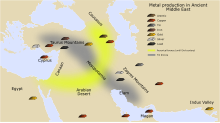

En el Cercano Oriente, alrededor del 3500 aC, se descubrió que al combinar cobre y estaño, se podía fabricar un metal superior, una aleación llamada bronce. Esto representó un cambio tecnológico importante conocido como la Edad de Bronce.

La extracción de hierro de su mineral en un metal viable es mucho más difícil que para el cobre o el estaño. El proceso parece haber sido inventado por los hititas en alrededor de 1200 aC, comenzando la Edad del Hierro. El secreto de extraer y trabajar el hierro fue un factor clave en el éxito de los filisteos.

Los desarrollos históricos en metalurgia ferrosa se pueden encontrar en una amplia variedad de culturas y civilizaciones pasadas. Esto incluye los reinos y los imperios antiguos y medievales de Oriente Medio y Oriente Próximo, el antiguo Irán, el antiguo Egipto, la antigua Nubia y Anatolia (Turquía), la antigua Nok, Cartago, los griegos y los romanos de la antigua Europa, la Europa medieval, antigua y China medieval, India antigua y medieval, Japón antiguo y medieval, entre otros. Muchas aplicaciones, prácticas y dispositivos asociados o relacionados con la metalurgia se establecieron en la antigua China, como la innovación de los martillos de alto horno, hierro fundido, martillos hidráulicos y fuelles de pistón de doble acción.

Un libro del siglo XVI de Georg Agricola llamado De re metallica describe los procesos altamente desarrollados y complejos de extracción de minerales metálicos, extracción de metales y metalurgia de la época. Agricola ha sido descrito como el "padre de la metalurgia".

Extracción

La metalurgia extractiva es la práctica de eliminar metales valiosos de un mineral y refinar los metales crudos extraídos en una forma más pura. Para convertir un óxido o sulfuro metálico en un metal más puro, el mineral debe reducirse física, química o electrolíticamente.

Los metalúrgicos extractivos están interesados en tres corrientes principales: alimentación, concentrado (óxido / sulfuro metálico valioso) y relaves (residuos). Después de la extracción, grandes piezas de la alimentación del mineral se rompen mediante trituración y / o molienda con el fin de obtener partículas lo suficientemente pequeñas donde cada partícula es principalmente valiosa o en su mayoría desechos. Concentrar las partículas de valor en una forma que admite la separación permite eliminar el metal deseado de los productos de desecho.

La minería puede no ser necesaria si el cuerpo mineral y el entorno físico son propicios para la lixiviación. La lixiviación disuelve minerales en un cuerpo de mineral y da como resultado una solución enriquecida. La solución se recolecta y procesa para extraer metales valiosos.

Los cuerpos de mineral a menudo contienen más de un metal valioso. Los relaves de un proceso anterior pueden usarse como alimento en otro proceso para extraer un producto secundario del mineral original. Además, un concentrado puede contener más de un metal valioso. Ese concentrado se procesará para separar los metales valiosos en constituyentes individuales.

Aleaciones

Los metales comunes de ingeniería incluyen aluminio, cromo, cobre, hierro, magnesio, níquel, titanio y zinc. Estos se usan con mayor frecuencia como aleaciones. Se han realizado muchos esfuerzos para comprender el sistema de aleación de hierro y carbono, que incluye aceros y hierros fundidos. Los aceros al carbono simples (aquellos que contienen esencialmente solo carbono como un elemento de aleación) se usan en aplicaciones de bajo costo y alta resistencia donde el peso y la corrosión no son un problema. Los hierros fundidos, incluido el hierro dúctil, también forman parte del sistema de hierro y carbono.

Se usa acero inoxidable o acero galvanizado donde la resistencia a la corrosión es importante. Las aleaciones de aluminio y las aleaciones de magnesio se utilizan para aplicaciones donde se requieren resistencia y ligereza.

Las aleaciones de cobre y níquel (como Monel) se utilizan en entornos altamente corrosivos y para aplicaciones no magnéticas. Las superaleaciones a base de níquel como Inconel se utilizan en aplicaciones de alta temperatura como turbinas de gas, turbocompresores, recipientes a presión e intercambiadores de calor. Para temperaturas extremadamente altas, las aleaciones de un solo cristal se utilizan para minimizar la fluencia.

Producción

En la ingeniería de producción, la metalurgia se refiere a la producción de componentes metálicos para su uso en productos de consumo o ingeniería. Esto implica la producción de aleaciones, la conformación, el tratamiento térmico y el tratamiento superficial del producto. La determinación de la dureza del metal utilizando las escalas de dureza Rockwell, Vickers y Brinell es una práctica comúnmente utilizada que ayuda a comprender mejor la elasticidad y plasticidad del metal para diferentes aplicaciones y procesos de producción. La tarea del metalúrgico es lograr un equilibrio entre las propiedades del material, como el costo, el peso, la resistencia, la dureza, la dureza, la corrosión, la resistencia a la fatiga y el rendimiento en temperaturas extremas. Para lograr este objetivo, el entorno operativo debe considerarse cuidadosamente. En un ambiente de agua salada, metales ferrosos y algunas aleaciones de aluminio se corroen rápidamente. Los metales expuestos a condiciones frías o criogénicas pueden sufrir una transición de dúctil a frágil y perder su dureza, volviéndose más frágiles y propensos a agrietarse. Los metales bajo carga cíclica continua pueden sufrir fatiga de metal. Los metales bajo tensión constante a temperaturas elevadas pueden deslizarse.

Procesos de metalurgia

Los metales se forman por procesos tales como:

- Fundición: el metal fundido se vierte en un molde en forma.

- Forja: un tocho al rojo vivo está martillado en forma.

- Balanceo: un tocho se pasa a través de rodillos sucesivamente más estrechos para crear una hoja.

- Revestimiento con láser: el polvo metálico se sopla a través de un rayo láser móvil (por ejemplo, montado en una máquina NC de 5 ejes). El metal fundido resultante alcanza un sustrato para formar un conjunto fundido. Al mover la cabeza del láser, es posible apilar las pistas y construir una pieza tridimensional.

- Extrusión: un metal caliente y maleable se fuerza bajo presión a través de un troquel, que lo forma antes de que se enfríe.

- Sinterización: un metal en polvo se calienta en un ambiente no oxidante después de ser comprimido en un molde.

- Mecanizado: tornos, fresadoras y taladros cortan el metal frío para darle forma.

- Fabricación: las láminas de metal se cortan con guillotinas o cortadores de gas y se doblan y sueldan en forma estructural.

- Impresión 3D: sinterización o fusión de metal en polvo amorfo en un espacio 3D para dar forma a cualquier objeto.

Los procesos de trabajo en frío, en los que la forma del producto se ve alterada por el laminado, la fabricación u otros procesos mientras el producto está frío, pueden aumentar la resistencia del producto mediante un proceso llamado endurecimiento por trabajo. El endurecimiento por trabajo crea defectos microscópicos en el metal, que resisten más cambios de forma.

Varias formas de fundición existen en la industria y la academia. Estos incluyen fundición en arena, fundición de inversión (también llamado proceso de cera perdida), fundición a presión y fundición continua. Cada una de estas formas tiene ventajas para ciertos metales y aplicaciones que consideran factores como el magnetismo y la corrosión.

Tratamiento térmico

Los metales pueden tratarse térmicamente para alterar las propiedades de resistencia, ductilidad, dureza, dureza y / o resistencia a la corrosión. Los procesos comunes de tratamiento térmico incluyen recocido, refuerzo de precipitación, enfriamiento y templado. El proceso de recocidoablanda el metal calentándolo y dejándolo enfriar muy lentamente, lo que elimina las tensiones en el metal y hace que la estructura del grano sea grande y de bordes suaves, de modo que cuando el metal se golpea o estresa, se dobla o tal vez se doble. , en lugar de romperse; también es más fácil lijar, moler o cortar metal recocido. Temple es el proceso de enfriar un acero con alto contenido de carbono muy rápidamente después de calentarlo, "congelando" así las moléculas del acero en forma de martensita muy dura, lo que hace que el metal sea más duro. Hay un equilibrio entre la dureza y la tenacidad en cualquier acero; cuanto más duro sea el acero, menos resistente o resistente a los impactos, y cuanto más resistente a los impactos sea, menos difícil será. El templado alivia las tensiones en el metal que fueron causadas por el proceso de endurecimiento; el templado hace que el metal sea menos duro al tiempo que lo hace más capaz de soportar los impactos sin romperse.

Con frecuencia, los tratamientos mecánicos y térmicos se combinan en lo que se conoce como tratamientos termomecánicos para obtener mejores propiedades y un procesamiento más eficiente de los materiales. Estos procesos son comunes a aceros especiales de alta aleación, superaleaciones y aleaciones de titanio.

Enchapado

La galvanoplastia es una técnica química de tratamiento de superficies. Implica unir una capa delgada de otro metal, como oro, plata, cromo o zinc, a la superficie del producto. Esto se hace seleccionando la solución de electrolito del material de recubrimiento que es el material que va a recubrir la pieza de trabajo (oro, plata, ... zinc). Es necesario que haya dos electrodos de diferentes materiales, uno del mismo material que el material de recubrimiento y otro que está recibiendo el material de recubrimiento. entonces los dos electrodos están cargados eléctricamente y el material de recubrimiento está pegado a la pieza de trabajo. Se usa para reducir la corrosión y para mejorar el aspecto estético del producto. También se usa para hacer que los metales baratos se vean como los más caros (oro, plata).

Granallado

El shot peening es un proceso de trabajo en frío que se utiliza para terminar piezas de metal. En el proceso de shot peening, se dispara un pequeño tiro redondo contra la superficie de la pieza que se va a terminar. Este proceso se usa para prolongar la vida del producto de la pieza, prevenir fallas por corrosión por tensión y también prevenir la fatiga. El disparo deja pequeños hoyuelos en la superficie como lo hace un martillo, lo que causa estrés por compresión debajo del hoyuelo. A medida que los medios de disparo golpean el material una y otra vez, forma muchos hoyuelos superpuestos en toda la pieza que se está tratando. La tensión de compresión en la superficie del material refuerza la pieza y la hace más resistente a fallas por fatiga, fallas de tensión, fallas por corrosión y grietas.

Pulverización térmica

Las técnicas de pulverización térmica son otra opción de acabado popular y suelen tener mejores propiedades a altas temperaturas que los recubrimientos galvanizados.La pulverización térmica, también conocida como proceso de soldadura por pulverización, es un proceso de revestimiento industrial que consiste en una fuente de calor (llama u otra) y un revestimiento material que puede estar en forma de polvo o alambre que se funde y luego se pulveriza sobre la superficie del material a tratar a alta velocidad. El proceso de tratamiento por aspersión es conocido por muchos nombres diferentes, como hvof, spray de plasma, spray de llama, spray de arco y metalizado.

Microestructura

Los metalúrgicos estudian las propiedades microscópicas y macroscópicas utilizando metalografía, una técnica inventada por Henry Clifton Sorby. En la metalografía, una aleación de interés se muele plana y se pule hasta obtener un acabado de espejo. La muestra puede grabarse para revelar la microestructura y la macroestructura del metal. La muestra se examina luego en un microscopio óptico o electrónico y el contraste de la imagen proporciona detalles sobre la composición, las propiedades mecánicas y el historial de procesamiento.

La cristalografía, a menudo usando difracción de rayos X o electrones, es otra herramienta valiosa disponible para el metalúrgico moderno. La cristalografía permite la identificación de materiales desconocidos y revela la estructura cristalina de la muestra. La cristalografía cuantitativa se puede usar para calcular la cantidad de fases presentes, así como el grado de tensión al que se ha sometido una muestra.