Caucho natural

Definición

El caucho natural , también llamado caucho de la India o caucho , como se produjo inicialmente, consiste en polímeros del compuesto orgánico isopreno, con impurezas menores de otros compuestos orgánicos, más agua. Malasia e Indonesia son dos de los principales productores de caucho. Las formas de poliisopreno que se usan como cauchos naturales se clasifican como elastómeros.

Actualmente, el caucho se cosecha principalmente en forma de látex del árbol del caucho u otros. El látex es un coloide pegajoso y lechoso que se extrae haciendo incisiones en la corteza y recolectando el fluido en los vasos en un proceso llamado "tapping". El látex luego se refina en caucho listo para el procesamiento comercial. En áreas principales, se permite que el látex se coagule en la copa de recolección. Los grumos coagulados se recogen y procesan en formas secas para su comercialización.

El caucho natural se usa ampliamente en muchas aplicaciones y productos, ya sea solo o en combinación con otros materiales. En la mayoría de sus formas útiles, tiene una gran relación de estiramiento y alta resiliencia, y es extremadamente resistente al agua.

Variedades

Hevea brasiliensis

La principal fuente comercial de látex de caucho natural es el árbol del caucho de Pará ( Hevea brasiliensis ), un miembro de la familia de las esporas, Euphorbiaceae . Esta especie es preferida porque crece bien bajo cultivo. Un árbol administrado adecuadamente responde a las heridas produciendo más látex durante varios años.

Caucho del Congo

El caucho del Congo, anteriormente una fuente importante de caucho, provenía de las vides del género Landolphia ( L. kirkii , L. heudelotis y L. owariensis ).

Diente de león

La leche de diente de león contiene látex. El látex exhibe la misma calidad que el caucho natural de los árboles de caucho. En los tipos silvestres de diente de león, el contenido de látex es bajo y varía mucho. En la Alemania nazi, los proyectos de investigación intentaron usar dientes de león como base para la producción de caucho, pero fracasaron. En 2013, al inhibir una enzima clave y utilizar métodos modernos de cultivo y técnicas de optimización, científicos del Instituto Fraunhofer de Biología Molecular y Ecología Aplicada (IME) en Alemania desarrollaron un cultivar que es adecuado para la producción comercial de caucho natural. En colaboración con Continental Tires, IME comenzó una instalación piloto.

Otro

Muchas otras plantas producen formas de látex ricas en polímeros de isopreno, aunque no todas producen formas de polímero utilizables tan fácilmente como el Pará. Algunos de ellos requieren un procesamiento más elaborado para producir algo así como goma utilizable, y la mayoría son más difíciles de tocar. Algunos producen otros materiales deseables, por ejemplo, gutapercha ( Palaquium gutta ) y chicle de especies de Manilkara . Otros que han sido comercialmente explotados, o al menos se mostraron prometedores como fuentes de caucho, incluyen el higo de goma ( Ficus elastica ), el caucho de Panamá ( Castilla elastica ), varios spurges ( Euphorbia spp.), Lechuga ( especie Lactuca ), la Scorzonera relacionada tau-saghyz , varios Especies de Taraxacum, incluyendo el diente de león común ( Taraxacum officinale ) y el diente de león ruso ( Taraxacum kok-saghyz ), y quizás lo más importante por sus propiedades hipoalergénicas, guayule ( Parthenium argentatum ). El término caucho de goma a veces se aplica a la versión de caucho natural obtenida de un árbol para distinguirlo de la versión sintética.

Historia

El primer uso del caucho fue por parte de las culturas indígenas de Mesoamérica. La evidencia arqueológica más temprana del uso del látex natural del árbol de Hevea proviene de la cultura olmeca, en la cual el caucho se usó por primera vez para hacer bolas para el juego de pelota mesoamericano. El caucho fue utilizado más tarde por las culturas maya y azteca: además de hacer bolas, los aztecas usaban caucho para otros fines, como fabricar recipientes y hacer que los textiles fueran impermeables al impregnarlos con la savia de látex.

El árbol del caucho de Pará es indígena de Sudamérica. A Charles Marie de La Condamine se le acredita la introducción de muestras de caucho en la Académie Royale des Sciences de Francia en 1736. En 1751, presentó un documento de François Fresneau a la Académie (publicado en 1755) que describía muchas de las propiedades del caucho. Esto se conoce como el primer documento científico sobre el caucho. En Inglaterra, Joseph Priestley, en 1770, observó que una pieza del material era extremadamente buena para borrar marcas de lápiz en el papel, de ahí el nombre "goma". Lentamente hizo su camino alrededor de Inglaterra. En 1764, François Fresnau descubrió que la trementina era un solvente de goma. A Giovanni Fabbroni se le atribuye el descubrimiento de la nafta como solvente de caucho en 1779.

América del Sur siguió siendo la fuente principal de las cantidades limitadas de caucho de látex utilizadas durante gran parte del siglo XIX. El comercio estaba muy protegido y exportar semillas de Brasil era un delito capital, aunque ninguna ley lo prohibía. Sin embargo, en 1876, Henry Wickham contrabandeó 70,000 semillas de árboles de caucho de Pará desde Brasil y las entregó a Kew Gardens, Inglaterra. Solo 2,400 de estos germinaron. Las plántulas fueron enviadas a India, Ceilán británico (Sri Lanka), Indias orientales holandesas (Indonesia), Singapur y Malaya británica. Malaya (ahora Malasia Peninsular) se convertiría más tarde en el mayor productor de caucho.

A principios de la década de 1900, el Estado Libre del Congo en África también era una fuente importante de látex de caucho natural, en su mayoría recolectados mediante trabajo forzoso. El estado colonial del rey Leopoldo II impuso cuotas de producción brutalmente impuestas. Las tácticas para hacer cumplir las cuotas de goma incluían la eliminación de las manos de las víctimas para demostrar que habían sido asesinadas. Los soldados a menudo regresaban de las incursiones con canastas llenas de manos cortadas. Las aldeas que resistieron fueron arrasadas para alentar un mejor cumplimiento a nivel local. Ver Atrocidades en el Estado Libre del Congo para obtener más información sobre el comercio del caucho en el Estado Libre del Congo a fines del siglo XIX y principios del XX. Liberia y Nigeria comenzaron la producción.

En India, los plantadores británicos introdujeron el cultivo comercial, aunque los esfuerzos experimentales para cultivar caucho a escala comercial se iniciaron ya en 1873 en los Jardines Botánicos de Calcutta. Las primeras plantaciones comerciales de Hevea se establecieron en Thattekadu en Kerala en 1902. En los últimos años, la plantación se expandió a Karnataka, Tamil Nadu y las islas Andaman y Nicobar de la India. India es hoy el tercer productor mundial y el cuarto consumidor más grande.

En Singapur y Malaya, la producción comercial fue fuertemente promovida por Sir Henry Nicholas Ridley, quien fue el primer Director Científico de los Jardines Botánicos de Singapur de 1888 a 1911. Distribuyó semillas de caucho a muchos plantadores y desarrolló la primera técnica para tocar árboles para látex sin causar daños graves al árbol. Debido a su ferviente promoción de este cultivo, es popularmente recordado por el apodo de "Mad Ridley".

Antes de la Segunda Guerra Mundial

Charles Goodyear desarrolló la vulcanización en 1839, aunque los mesoamericanos usaron caucho estabilizado para bolas y otros objetos ya en 1600 aC.

Antes de la Segunda Guerra Mundial, los usos importantes incluían perfiles de puertas y ventanas, mangueras, correas, juntas, esteras, pisos y amortiguadores (soportes antivibratorios) para la industria automotriz. El uso de caucho en los neumáticos de automóviles (inicialmente sólido en lugar de neumático) en particular consumió una cantidad significativa de caucho. Los guantes (médicos, domésticos e industriales) y los globos de juguete eran grandes consumidores de caucho, aunque el tipo de caucho utilizado es el látex concentrado. Se usó un tonelaje importante de caucho como adhesivo en muchas industrias manufactureras y productos, aunque las dos más notables fueron las industrias del papel y las alfombras. El caucho se usaba comúnmente para hacer gomas elásticas y borradores de lápices.

El caucho producido como fibra, a veces llamado "elástico", tenía un valor significativo para la industria textil debido a sus excelentes propiedades de elongación y recuperación. Para estos fines, la fibra de caucho fabricada se fabricó como fibra redonda extruida o fibras rectangulares cortadas en tiras a partir de una película extruida. Debido a su baja aceptación, sensación y aspecto del colorante, la fibra de caucho estaba cubierta por hilo de otra fibra o directamente tejida con otros hilos en la tela. Se usaron hilados de caucho en prendas de base. Mientras que el caucho todavía se utiliza en la fabricación textil, su baja tenacidad limita su uso en prendas livianas porque el látex carece de resistencia a los agentes oxidantes y se daña por el envejecimiento, la luz solar, el aceite y la transpiración. La industria textil recurrió al neopreno (polímero de cloropreno), un tipo de caucho sintético,

Propiedades

El caucho exhibe propiedades físicas y químicas únicas. El comportamiento de tensión y tensión de Rubber exhibe el efecto Mullins y el efecto Payne y a menudo se modela como hiperelástico. La tensión de goma cristaliza.

Debido a la presencia de enlaces CH alílicos debilitados en cada unidad repetida, el caucho natural es susceptible a la vulcanización y es sensible al agrietamiento del ozono.

Los dos principales solventes para el caucho son trementina y nafta (petróleo). Debido a que el caucho no se disuelve fácilmente, el material se divide finamente mediante trituración antes de su inmersión.

Se puede usar una solución de amoníaco para evitar la coagulación del látex sin procesar.

El caucho comienza a derretirse a aproximadamente 180 ° C (356 ° F).

Elasticidad

En una escala microscópica, el caucho relajado es un grupo desorganizado de cadenas arrugadas que cambian de forma errática. En caucho estirado, las cadenas son casi lineales. La fuerza de restauración se debe a la preponderancia de conformaciones arrugadas sobre las más lineales. Para el tratamiento cuantitativo, vea la cadena ideal; para más ejemplos, vea la fuerza entrópica.

El enfriamiento por debajo de la temperatura de transición vítrea permite cambios conformacionales locales, pero un reordenamiento es prácticamente imposible debido a la barrera energética más grande para el movimiento concertado de cadenas más largas. La elasticidad del caucho "congelado" es baja y la tensión es el resultado de pequeños cambios en las longitudes y ángulos de los enlaces: esto provocó el desastre del Challenger , cuando las juntas tóricas aplanadas del transbordador espacial estadounidense no se relajaron para llenar un espacio cada vez mayor. La transición del vidrio es rápida y reversible: la fuerza se reanuda al calentar.

Las cadenas paralelas de caucho estirado son susceptibles a la cristalización. Esto lleva algo de tiempo porque los giros de las cadenas retorcidas tienen que alejarse del camino de los cristalitos en crecimiento. La cristalización se ha producido, por ejemplo, cuando, después de varios días, se encuentra un globo de juguete inflado marchitado a un volumen restante relativamente grande. Donde se toca, se encoge porque la temperatura de la mano es suficiente para derretir los cristales.

La vulcanización del caucho crea enlaces di- y polisulfuro entre cadenas, lo que limita los grados de libertad y da como resultado cadenas que se tensan más rápidamente para una deformación dada, aumentando así la fuerza elástica constante y haciendo que la goma sea más dura y menos extensible.

Malodour

Los depósitos de almacenamiento de caucho en bruto y el procesamiento del caucho pueden producir mal olor que es lo suficientemente grave como para convertirse en una fuente de quejas y protestas para quienes viven cerca.

Las impurezas microbianas se originan durante el procesamiento del bloque de caucho. Estas impurezas se descomponen durante el almacenamiento o la degradación térmica y producen compuestos orgánicos volátiles. El examen de estos compuestos usando cromatografía de gases / espectrometría de masas (GC / MS) y cromatografía de gases (GC) indica que contienen azufre, amoníaco, alquenos, cetonas, ésteres, hidrógeno sulfito, nitrógeno y ácidos grasos de bajo peso molecular (C2-C5) )

Cuando el concentrado de látex se produce a partir del caucho, el ácido sulfúrico se usa para la coagulación. Esto produce sulfuro de hidrógeno malogrado.

La industria puede mitigar estos malos olores con sistemas de depuración.

Maquillaje químico

El látex es el polímero cis-1,4-poliisopreno, con un peso molecular de 100,000 a 1,000,000 daltons. Típicamente, un pequeño porcentaje (hasta 5% de masa seca) de otros materiales, como proteínas, ácidos grasos, resinas y materiales inorgánicos (sales) se encuentran en el caucho natural. El poliisopreno también se puede crear sintéticamente, produciendo lo que a veces se denomina "caucho natural sintético", pero las rutas sintéticas y naturales son diferentes. Algunas fuentes de caucho natural, como la gutapercha, están compuestas por trans-1,4-poliisopreno, un isómero estructural que tiene propiedades similares.

El caucho natural es un elastómero y un termoplástico. Una vez que el caucho se vulcaniza, es un termoestable. La mayoría del caucho en el uso diario se vulcaniza hasta un punto en que comparte propiedades de ambos; es decir, si se calienta y se enfría, se degrada pero no se destruye.

Las propiedades finales de un artículo de goma dependen no solo del polímero, sino también de los modificadores y rellenos, como el negro de carbón, el factice, el merlán y otros.

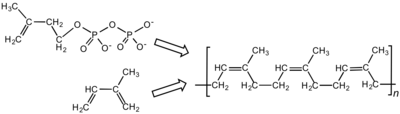

Biosíntesis

Las partículas de caucho se forman en el citoplasma de células especializadas productoras de látex llamadas laticíferos dentro de las plantas de caucho. Las partículas de caucho están rodeadas por una única membrana de fosfolípidos con colas hidrófobas apuntando hacia adentro. La membrana permite que las proteínas biosintéticas sean secuestradas en la superficie de la partícula de caucho en crecimiento, lo que permite que se agreguen nuevas unidades monoméricas desde fuera de la biomembrana, pero dentro del lacticifer. La partícula de caucho es una entidad enzimáticamente activa que contiene tres capas de material, la partícula de caucho, una biomembrana y unidades monoméricas libres. La biomembrana se mantiene apretada con el núcleo de caucho debido a la alta carga negativa a lo largo de los dobles enlaces de la estructura del polímero de caucho. Las unidades monoméricas libres y las proteínas conjugadas conforman la capa externa. El precursor de caucho es isopentenil pirofosfato (un compuesto alílico), que se alarga mediante condensación dependiente de Mg mediante la acción de la goma transferasa. El monómero se agrega al extremo de pirofosfato del polímero en crecimiento. El proceso desplaza al pirofosfato terminal de alta energía. La reacción produce un polímero cis. La etapa de iniciación es catalizada por preniltransferasa, que convierte tres monómeros de isopentenil pirofosfato en farnesil pirofosfato. El farnesil pirofosfato se puede unir a la goma transferasa para alargar un nuevo polímero de caucho. La etapa de iniciación es catalizada por preniltransferasa, que convierte tres monómeros de isopentenil pirofosfato en farnesil pirofosfato. El farnesil pirofosfato se puede unir a la goma transferasa para alargar un nuevo polímero de caucho. La etapa de iniciación es catalizada por preniltransferasa, que convierte tres monómeros de isopentenil pirofosfato en farnesil pirofosfato. El farnesil pirofosfato se puede unir a la goma transferasa para alargar un nuevo polímero de caucho.

El isopentenil pirofosfato requerido se obtiene a partir de la ruta del mevalonato, que se deriva de acetil-CoA en el citosol. En las plantas, también se puede obtener pirofosfato de isopreno a partir de la ruta 1-deox-D-xilulosa-5-fosfato / 2-C-metil-D-eritritol-4-fosfato dentro de los plásmidos. La relación relativa de la unidad iniciadora de farnesil pirofosfato y el monómero de elongación de pirofosfato de isoprenilo determina la velocidad de la nueva síntesis de partículas frente al alargamiento de las partículas existentes. Aunque se sabe que el caucho es producido por una sola enzima, los extractos de látex contienen numerosas proteínas de bajo peso molecular con función desconocida. Las proteínas posiblemente sirven como cofactores, ya que la tasa de síntesis disminuye con la eliminación completa.

Producción

Cerca de 28 millones de toneladas de caucho se produjeron en 2013, de las cuales aproximadamente el 44% era natural. Dado que el grueso es sintético, que se deriva del petróleo, el precio del caucho natural está determinado, en gran medida, por el precio mundial predominante del petróleo crudo. Asia fue la principal fuente de caucho natural, representando alrededor del 94% de la producción en 2005. Los tres mayores productores, Tailandia, Indonesia (2,4 millones de toneladas) y Malasia, juntos representan alrededor del 72% de toda la producción de caucho natural. El caucho natural no se cultiva ampliamente en su continente nativo de América del Sur debido a la existencia de la plaga de la hoja de América del Sur, y otros depredadores naturales.

Cultivo

El látex de caucho se extrae de los árboles de caucho. El período de vida económica de los árboles de caucho en las plantaciones es de alrededor de 32 años, hasta 7 años de fase inmadura y alrededor de 25 años de fase productiva.

El requerimiento de suelo es un suelo bien drenado y erosionado que consiste en laterita, tipos lateríticos, tipos sedimentarios, suelos no alitíticos rojos o aluviales.

Las condiciones climáticas para un crecimiento óptimo de los árboles de caucho son:

- Precipitaciones de alrededor de 250 centímetros (98 pulgadas) distribuidas uniformemente sin una estación seca marcada y con al menos 100 días lluviosos por año

- Rango de temperatura de aproximadamente 20 a 34 ° C, con una media mensual de 25 a 28 ° C

- Humedad atmosférica de alrededor del 80%

- Cerca de 2000 horas de sol al año a razón de seis horas por día durante todo el año

- Ausencia de fuertes vientos

Muchos clones de alto rendimiento se han desarrollado para la siembra comercial. Estos clones producen más de 2.000 kg de caucho seco por hectárea por año, en condiciones ideales.

Colección

En lugares como Kerala y Sri Lanka, donde abundan los cocos, se utilizó la mitad de la cáscara de coco como contenedor de recolección de látex. La cerámica esmaltada o las copas de aluminio o plástico se hicieron más comunes en Kerala y en otros países. Las copas son compatibles con un cable que rodea el árbol. Este cable incorpora un resorte para que se pueda estirar a medida que crece el árbol. El látex es conducido a la copa por un "pico" galvanizado golpeado en la corteza. El tapping normalmente tiene lugar temprano en la mañana, cuando la presión interna del árbol es más alta. Un buen tapper puede tocar un árbol cada 20 segundos en un sistema estándar de media espiral, y un tamaño común de "tarea" diaria oscila entre 450 y 650 árboles. Los árboles generalmente se aprovechan en días alternos o terceros, aunque se usan muchas variaciones en el tiempo, la longitud y el número de cortes. " Los Tappers harían un corte en la corteza con un pequeño hacha. Estos cortes oblicuos permitieron que el látex fluyera desde los conductos ubicados en el exterior o la capa interna de corteza (cambium) del árbol. Como el cambium controla el crecimiento del árbol, el crecimiento se detiene si se corta. Por lo tanto, el tapping de caucho exigió precisión, de modo que las incisiones no serían demasiadas dado el tamaño del árbol, o demasiado profundo, lo que podría impedir su crecimiento o matarlo ".

Es habitual tocar un panel al menos dos veces, a veces tres veces, durante la vida del árbol. La vida económica del árbol depende de qué tan bien se lleve a cabo el tapping, ya que el factor crítico es el consumo de corteza. Un estándar en Malasia para tapping diario alternativo es el consumo de corteza de 25 cm (vertical) por año. Los tubos que contienen látex en la corteza ascienden en espiral hacia la derecha. Por esta razón, los cortes con tapping generalmente ascienden hacia la izquierda para cortar más tubos.

Los árboles gotean látex durante aproximadamente cuatro horas, deteniéndose a medida que el látex se coagula naturalmente en el corte con tapping, bloqueando así los tubos de látex en la corteza. Los Tappers usualmente descansan y comen después de terminar el trabajo de tapping, luego comienzan a recolectar el "látex de campo" líquido alrededor del mediodía.

Coágulo de campo

Los cuatro tipos de coágulos de campo son "cuplump", "treelace", "terrón de pequeños productores" y "chatarra de tierra". Cada uno tiene propiedades significativamente diferentes. Algunos árboles continúan goteando después de la recolección, lo que conduce a una pequeña cantidad de "masa de taza" que se recolecta en el próximo golpeteo. El látex que se coagula en el corte también se recoge como "encaje de árbol". El encaje de los árboles y la masa de la copa juntos representan el 10-20% del caucho seco producido. El látex que gotea en el suelo, "tierra chatarra", también se recoge periódicamente para procesar productos de baja calidad.

Cup terr

La masa de la copa es el material coagulado que se encuentra en la copa de recolección cuando el que la usa vuelve a visitar el árbol para volver a golpearla. Surge del látex que se adhiere a las paredes de la copa después de que el látex se vierte por última vez en el balde, y del látex goteando tarde exudado antes de que los vasos de transporte de látex del árbol se bloqueen. Es de mayor pureza y de mayor valor que los otros tres tipos.

Cordón de árbol

El cordón del árbol es la tira de coágulo que el tapper pela del corte anterior antes de hacer un nuevo corte. Por lo general, tiene mayor contenido de cobre y manganeso que la masa de la taza. Tanto el cobre como el manganeso son pro-oxidantes y pueden dañar las propiedades físicas del caucho seco.

Terrón de pequeños agricultores

El pequeño bulto de los pequeños productores es producido por pequeños propietarios que recolectan caucho de árboles lejos de la fábrica más cercana. Muchos pequeños propietarios indonesios, que cultivan arrozales en áreas remotas, tocan árboles dispersos en su camino hacia el trabajo en los arrozales y recogen el látex (o el látex coagulado) en su camino a casa. Como a menudo es imposible preservar el látex lo suficiente como para llevarlo a una fábrica que procesa el látex a tiempo para que se use para fabricar productos de alta calidad, y como el látex de todos modos habría coagulado cuando llegó a la fábrica, el pequeño productor lo coagulará por cualquier medio disponible, en cualquier contenedor disponible. Algunos minifundistas utilizan contenedores pequeños, cubos, etc., pero a menudo el látex se coagula en agujeros en el suelo, que generalmente están revestidos con láminas de plástico. Los materiales ácidos y los jugos de fruta fermentados se utilizan para coagular el látex, una forma de coagulación biológica asistida. Se toma muy poco cuidado para excluir ramitas, hojas e incluso corteza de los grumos que se forman, que también pueden incluir el encaje de un árbol.

Tierra chatarra

La chatarra de la tierra es material que se acumula alrededor de la base del árbol. Surge del látex que se desborda por el corte y corre por la corteza, de la lluvia que inunda una copa de recolección que contiene látex y del derrame de los cubos de los recolectores durante la recolección. Contiene tierra y otros contaminantes, y tiene un contenido de goma variable, dependiendo de la cantidad de contaminantes. Los trabajadores de campo recogen la chatarra de la tierra dos o tres veces al año y pueden limpiarla en una lavadora de chatarra para recuperar la goma, o venderla a un contratista que la limpia y recupera la goma. Es de baja calidad.

Tratamiento

El látex se coagula en las copas si se mantiene durante mucho tiempo y debe recogerse antes de que esto suceda. El látex recogido, "látex de campo", se transfiere a tanques de coagulación para la preparación de caucho seco o se transfiere a recipientes herméticos con cribado para la amoniación. La amoniación preserva el látex en un estado coloidal por periodos de tiempo más largos.

El látex generalmente se procesa en concentrado de látex para la fabricación de productos sumergidos o se coagula bajo condiciones controladas y limpias usando ácido fórmico. El látex coagulado puede luego procesarse en los cauchos de bloques técnicamente especificados de mayor calidad, como SVR 3L o SVR CV, o utilizarse para producir grados de hoja de humo acanalada.

El caucho coagulado naturalmente (grumos de taza) se usa en la fabricación de cauchos de grado TSR10 y TSR20. El procesamiento para estos grados es un proceso de reducción de tamaño y limpieza para eliminar la contaminación y preparar el material para la etapa final de secado.

El material seco se embala y paletiza para su almacenamiento y envío.

Caucho vulcanizado

El caucho natural a menudo se vulcaniza, un proceso mediante el cual se calienta el caucho y se agrega azufre, peróxido o bisfenol para mejorar la resistencia y la elasticidad y evitar que perezca. Antes de la Segunda Guerra Mundial, el negro de carbón se usaba a menudo como un aditivo al caucho para mejorar su resistencia, especialmente en los neumáticos de los vehículos.

Transporte

El látex de caucho natural se envía desde las fábricas del sudoeste de Asia, América del Sur y África occidental y central a destinos de todo el mundo. Como el costo del caucho natural ha aumentado significativamente y los productos de caucho son densos, se prefieren los métodos de envío que ofrecen el menor costo por unidad de peso. Dependiendo del destino, la disponibilidad del almacén y las condiciones de transporte, algunos compradores prefieren algunos métodos. En el comercio internacional, el caucho de látex se envía principalmente en contenedores oceánicos de 20 pies. Dentro del contenedor, se usan contenedores más pequeños para almacenar el látex.

Usos

El caucho no curado se usa para cementos; para cintas adhesivas, aislantes y de fricción; y para el caucho crepé utilizado en mantas aislantes y calzado. El caucho vulcanizado tiene muchas más aplicaciones. La resistencia a la abrasión hace que los tipos de caucho más blandos sean valiosos para las bandas de rodadura de las llantas de los vehículos y las cintas transportadoras, y hace que el caucho duro sea valioso para las tuberías y las tuberías de bomba utilizadas en el manejo de lodo abrasivo.

La flexibilidad de la goma es atractiva en mangueras, neumáticos y rodillos para dispositivos que van desde raspadores de ropa doméstica hasta prensas de impresión; su elasticidad lo hace adecuado para varios tipos de amortiguadores y para montajes de maquinaria especializados diseñados para reducir la vibración. Su relativa impermeabilidad a los gases lo hace útil en la fabricación de artículos tales como mangueras de aire, globos, pelotas y cojines. La resistencia del caucho al agua y a la acción de la mayoría de los productos químicos fluidos ha llevado a su uso en ropa impermeable, equipo de buceo y tubos químicos y medicinales, y como revestimiento de tanques de almacenamiento, equipos de procesamiento y vagones cisterna. Debido a su resistencia eléctrica, los artículos de caucho blando se utilizan como aislante y para guantes de protección, calzado y mantas; el caucho duro se utiliza para artículos tales como carcasas telefónicas, piezas para equipos de radio, metros y otros instrumentos eléctricos. El coeficiente de fricción del caucho, que es alto en superficies secas y bajo en superficies mojadas, conduce a su uso para bandas de transmisión de potencia y para cojinetes lubricados con agua en bombas de pozo profundo. Bolas de goma indias o bolas de lacrosse están hechas de caucho.

Cada año se producen alrededor de 25 millones de toneladas de caucho, de las cuales el 30 por ciento es natural. El resto es caucho sintético derivado de fuentes petroquímicas. El extremo superior de la producción de látex da como resultado productos de látex tales como guantes de cirujanos, condones, globos y otros productos de valor relativamente alto. El rango medio que proviene de los materiales de caucho natural técnicamente especificados termina en gran medida en neumáticos, sino también en cintas transportadoras, productos marinos, limpiaparabrisas y artículos diversos. El caucho natural ofrece una buena elasticidad, mientras que los materiales sintéticos tienden a ofrecer una mejor resistencia a los factores ambientales como los aceites, la temperatura, los productos químicos y la luz ultravioleta. El "caucho curado" es caucho que se ha compuesto y sometido al proceso de vulcanización para crear enlaces cruzados dentro de la matriz de caucho.

Reacciones alérgicas

Algunas personas tienen una alergia grave al látex, y la exposición a productos de caucho de látex natural, como los guantes de látex, puede causar un shock anafiláctico. Las proteínas antigénicas que se encuentran en el látex Hevea pueden reducirse deliberadamente (aunque no eliminarse) a través del procesamiento.

El látex de fuentes distintas de Hevea , como Guayule, puede usarse sin reacciones alérgicas por personas con alergia al látex Hevea .

Algunas reacciones alérgicas no afectan al látex en sí, sino a los residuos de sustancias químicas utilizadas para acelerar el proceso de reticulación. Aunque esto puede confundirse con una alergia al látex, se distingue de él, por lo general tomando la forma de hipersensibilidad de Tipo IV en presencia de trazas de productos químicos de procesamiento específicos.

Degradación microbiana

El caucho natural es susceptible a la degradación por una amplia gama de bacterias. Las bacterias Streptomyces coelicolor , Pseudomonas citronellolis y Nocardia spp. son capaces de degradar el caucho natural vulcanizado.