Motor de combustión interna

Definición

Un motor de combustión interna ( ICE ) es un motor térmico donde la combustión de un combustible ocurre con un oxidante (generalmente aire) en una cámara de combustión que es una parte integral del circuito de flujo de fluido de trabajo. En un motor de combustión interna, la expansión de los gases de alta temperatura y alta presión producidos por la combustión aplica fuerza directa a algún componente del motor. La fuerza se aplica típicamente a pistones, álabes de turbina, rotor o una boquilla. Esta fuerza mueve el componente a una distancia, transformando la energía química en energía mecánica útil.

El primer motor de combustión interna de éxito comercial fue creado por Étienne Lenoir alrededor de 1859 y el primer motor de combustión interna moderno fue creado en 1876 por Nikolaus Otto (ver motor Otto ).

El término motor de combustión interna generalmente se refiere a un motor en el que la combustión es intermitente, como los motores de pistón de cuatro tiempos y dos tiempos más familiares, junto con variantes, como el motor de pistón de seis tiempos y el motor rotativo Wankel. Una segunda clase de motores de combustión interna utiliza combustión continua: turbinas de gas, motores a reacción y la mayoría de los motores de cohetes, cada uno de los cuales son motores de combustión interna siguiendo el mismo principio que se describió anteriormente. Las armas de fuego también son una forma de motor de combustión interna.

Por el contrario, en los motores de combustión externa, como los motores de vapor o Stirling, la energía se suministra a un fluido que no está compuesto, mezclado o contaminado por productos de combustión. Los fluidos de trabajo pueden ser aire, agua caliente, agua a presión o incluso sodio líquido, calentados en una caldera. Los ICE generalmente funcionan con combustibles de alta energía como gasolina o diesel, líquidos derivados de combustibles fósiles. Si bien hay muchas aplicaciones estacionarias, la mayoría de los ICE se utilizan en aplicaciones móviles y son la fuente de alimentación dominante para vehículos como automóviles, aviones y embarcaciones.

Por lo general, un ICE se alimenta con combustibles fósiles como el gas natural o productos derivados del petróleo, como la gasolina, el combustible diesel o el fueloil. Existe un uso creciente de combustibles renovables como el biodiesel para motores de encendido por compresión y el bioetanol o el metanol para motores de encendido por chispa. A veces se usa hidrógeno, y se puede obtener a partir de combustibles fósiles o energía renovable.

Historia

Varios científicos e ingenieros contribuyeron al desarrollo de los motores de combustión interna. En 1791, John Barber desarrolló la turbina de gas. En 1794, Thomas Mead patentó un motor de gasolina. También en 1794, Robert Street patentó un motor de combustión interna, que también fue el primero en usar combustible líquido, y construyó un motor en ese momento. En 1798, John Stevens construyó el primer motor de combustión interna estadounidense. En 1807, los ingenieros franceses Nicéphore (que pasó a inventar la fotografía) y Claude Niépce ejecutaron un prototipo de motor de combustión interna, utilizando explosiones controladas de polvo, el Pyréolophore. Este motor propulsó un barco en el río Saona, Francia. El mismo año, el ingeniero suizo François Isaac de Rivaz construyó un motor de combustión interna encendido por una chispa eléctrica. En 1823,

En 1854 en el Reino Unido, los inventores italianos Eugenio Barsanti y Felice Matteucci intentaron patentar "Obtención de la fuerza motriz por la explosión de gases", aunque la aplicación no progresó a la etapa otorgada. En 1860, el belga Jean Joseph Etienne Lenoir produjo un motor de combustión interna a gas. En 1864, Nikolaus Otto patentó el primer motor de gas atmosférico. En 1872, el estadounidense George Brayton inventó el primer motor comercial de combustión interna de combustible líquido. En 1876, Nikolaus Otto, trabajando con Gottlieb Daimler y Wilhelm Maybach, patentó la carga comprimida, motor de cuatro tiempos. En 1879, Karl Benz patentó un confiable motor de gasolina de dos tiempos. Más tarde, en 1886, Karl Benz comenzó la primera producción comercial de vehículos de motor con el motor de combustión interna. En 1892, Rudolf Diesel desarrolló la primera carga comprimida, motor de encendido por compresión En 1926, Robert Goddard lanzó el primer cohete de combustible líquido. En 1939, el Heinkel He 178 se convirtió en el primer avión a reacción del mundo.

Etimología

En un momento, la palabra motor (a través del francés antiguo, del latín ingenium , "habilidad") significaba cualquier pieza de maquinaria, una sensación que persiste en expresiones como el motor de asedio . Un "motor" (del motor latino , "mover") es cualquier máquina que produce potencia mecánica. Tradicionalmente, los motores eléctricos no se conocen como "motores"; sin embargo, los motores de combustión a menudo se conocen como "motores". (Un motor eléctrico se refiere a una locomotora operada por electricidad).

En la navegación, un motor de combustión interna que se instala en el casco se conoce como motor, pero los motores que se sientan en el espejo de popa se denominan motores.

Aplicaciones

Los motores de pistón recíproco son con mucho la fuente de energía más común para vehículos terrestres y acuáticos, incluidos automóviles, motocicletas, barcos y, en menor medida, locomotoras (algunos son eléctricos pero la mayoría usan motores diesel). Los motores rotatorios del diseño Wankel se utilizan en algunos automóviles, aviones y motocicletas.

Cuando se requieren altas relaciones potencia-peso, los motores de combustión interna aparecen en forma de turbinas de combustión o motores Wankel. La aeronave propulsada normalmente usa un ICE que puede ser un motor recíproco. Los aviones pueden usar motores a reacción y los helicópteros pueden usar turboshafts; ambos son tipos de turbinas. Además de proporcionar propulsión, los aviones comerciales pueden emplear un ICE separado como unidad de potencia auxiliar. Los motores Wankel se instalan en muchos vehículos aéreos no tripulados.

Los ICE impulsan algunos de los grandes generadores eléctricos que alimentan las redes eléctricas. Se encuentran en forma de turbinas de combustión en plantas de energía de ciclo combinado con una salida eléctrica típica en el rango de 100 MW a 1 GW. El escape a alta temperatura se usa para hervir y recalentar el agua para hacer funcionar una turbina de vapor. Por lo tanto, la eficiencia es mayor porque se extrae más energía del combustible de lo que podría extraerse solo con la turbina de combustión. En las centrales de ciclo combinado, las eficiencias en el rango de 50% a 60% son típicas. En una escala más pequeña, los generadores diésel se utilizan como energía de respaldo y para proporcionar energía eléctrica a áreas que no están conectadas a una red eléctrica.

Los motores pequeños (generalmente motores de gasolina de 2 tiempos) son una fuente de alimentación común para cortadoras de césped, cortadores de hilo, sierras de cadena, sopladores de hojas, lavadoras a presión, motos de nieve, motos acuáticas, motores fuera de borda, ciclomotores y motocicletas.

Clasificación

Hay varias formas posibles de clasificar los motores de combustión interna.

Reciprocating

- Por número de golpes

- Motor de dos tiempos

- Ciclo de vendedor

- Ciclo de día

- Motor de cuatro tiempos (ciclo Otto)

- Motor de seis tiempos

- Motor de dos tiempos

- Por tipo de ignición

- Motor de encendido por compresión

- Motor de encendido por chispa (comúnmente encontrado como motores de gasolina)

- Por ciclo mecánico / termodinámico (estos 2 ciclos no abarcan todos los motores alternativos, y se usan con poca frecuencia):

- Ciclo de Atkinson

- Ciclo de Miller

Giratorio

- Motor Wankel

Combustión continua

- Turbina de gas

- Turbojet, a través de una boquilla propulsora

- Turbofan, a través de un ventilador con conductos

- Turbopropulsor, a través de una hélice no conducida, generalmente con paso variable

- Ramjet

- Motor cohete

- Turbina de gas

Motores recíprocos

Estructura

La base de un motor alternativo de combustión interna es el bloque del motor, que generalmente está hecho de hierro fundido o aluminio. El bloque del motor contiene los cilindros. En motores con más de un cilindro, generalmente están dispuestos en una fila (motor recto) o en dos filas (motor boxer o motor V); En ocasiones se usan 3 filas (motor W) en motores contemporáneos, y otras configuraciones de motor son posibles y se han utilizado. Los motores monocilíndricos son comunes para motocicletas y en motores pequeños de maquinaria. Los motores refrigerados por agua contienen pasajes en el bloque del motor donde circula el fluido refrigerante (la camisa de agua). Algunos motores pequeños son refrigerados por aire, y en lugar de tener una camisa de agua, el bloque de cilindros tiene aletas que sobresalen de él para enfriar al transferir calor directamente al aire. Las paredes del cilindro generalmente se acaban por rectificado para obtener una escotilla cruzada, que es más capaz de retener el aceite. Una superficie demasiado áspera dañaría rápidamente el motor por el desgaste excesivo del pistón.

Los pistones son piezas cilíndricas cortas que sellan un extremo del cilindro de la alta presión del aire comprimido y los productos de combustión y se deslizan continuamente dentro de él mientras el motor está en funcionamiento. La pared superior del pistón se denomina su corona y es típicamente plano o cóncavo. Algunos motores de dos tiempos usan pistones con una cabeza deflectora. Los pistones están abiertos en la parte inferior y huecos a excepción de una estructura de refuerzo integral (la membrana del pistón). Cuando un motor está funcionando, la presión del gas en la cámara de combustión ejerce una fuerza sobre la corona del pistón que se transfiere a través de su red a un pasador de garfio. Cada pistón tiene anillos ajustados alrededor de su circunferencia que en su mayoría evitan que los gases se filtren en el cárter o el aceite en la cámara de combustión. Un sistema de ventilación impulsa la pequeña cantidad de gas que escapa más allá de los pistones durante el funcionamiento normal (los gases de escape) fuera del cárter para que no se acumule contaminando el aceite y creando corrosión.

La culata está unida al bloque del motor por numerosos pernos o pernos. Tiene varias funciones. La culata sella los cilindros en el lado opuesto a los pistones; contiene conductos cortos (los puertos) para admisión y escape y las válvulas de admisión asociadas que se abren para permitir que el cilindro se llene con aire fresco y válvulas de escape que se abren para permitir que los gases de combustión escapen. Sin embargo, los motores de 2 tiempos del carro cárter conectan los puertos de gas directamente a la pared del cilindro sin válvulas de asiento; el pistón controla su apertura y oclusión en su lugar. La culata también sostiene la bujía en el caso de motores de encendido por chispa y el inyector para motores que usan inyección directa. Todos los motores de CI utilizan inyección de combustible, generalmente inyección directa, pero en cambio algunos motores usan inyección indirecta. Los motores SI pueden usar un carburador o inyección de combustible como inyección de puerto o inyección directa. La mayoría de los motores SI tienen una sola bujía por cilindro, pero algunos tienen 2. Una junta de culata impide que el gas se filtre entre la culata y el bloque del motor. La apertura y el cierre de las válvulas está controlado por uno o varios árboles de levas y muelles, o en algunos motores, un mecanismo desmodrómico que no utiliza muelles. El árbol de levas puede presionar directamente el vástago de la válvula o puede actuar sobre un balancín, nuevamente, ya sea directamente oa través de una varilla de empuje.

El cárter está sellado en la parte inferior con un sumidero que recoge el aceite que cae durante el funcionamiento normal para volver a realizar el ciclo. La cavidad creada entre el bloque de cilindros y el sumidero alberga un cigüeñal que convierte el movimiento alternativo de los pistones en movimiento rotatorio. El cigüeñal se mantiene en su lugar en relación con el bloque del motor por los cojinetes principales, lo que le permite girar. Los mamparos en el cárter forman la mitad de cada rodamiento principal; la otra mitad es una gorra desmontable. En algunos casos, una sola cubierta de cojinete principal se usa en lugar de varias tapas pequeñas. Una varilla de conexión se conecta a las secciones del cigüeñal (las bielas) en un extremo y al pistón en el otro extremo a través del pasador de garfio y transfiere así la fuerza y traduce el movimiento alternativo de los pistones al movimiento circular del cigüeñal . El extremo de la varilla de conexión unida al pasador se llama su extremo pequeño, y el otro extremo, donde está conectado al cigüeñal, al extremo grande. El extremo grande tiene una mitad desmontable para permitir el ensamblaje alrededor del cigüeñal. Se mantiene unido a la varilla de conexión mediante pernos extraíbles.

La culata tiene un colector de admisión y un colector de escape conectado a los puertos correspondientes. El colector de admisión se conecta al filtro de aire directamente, o a un carburador cuando hay uno presente, que luego se conecta al filtro de aire. Distribuye el aire entrante de estos dispositivos a los cilindros individuales. El colector de escape es el primer componente en el sistema de escape. Recoge los gases de escape de los cilindros y los conduce al siguiente componente de la ruta. El sistema de escape de un ICE también puede incluir un convertidor catalítico y un silenciador. La última sección en el camino de los gases de escape es el tubo de escape.

Motores de 4 tiempos

El punto muerto superior (PMS) de un pistón es la posición donde está más cerca de las válvulas; El punto muerto inferior (BDC) es la posición opuesta donde está más alejado de ellos. Un golpe es el movimiento de un pistón de TDC a BDC o viceversa, junto con el proceso asociado. Mientras un motor está en funcionamiento, el cigüeñal gira continuamente a una velocidad casi constante. En un ICE de 4 tiempos, cada pistón experimenta 2 carreras por revolución del cigüeñal en el siguiente orden. Comenzando la descripción en TDC, estos son:

- Ingesta , inducción o succión : las válvulas de admisión están abiertas como resultado del lóbulo de la leva presionando hacia abajo el vástago de la válvula. El pistón se mueve hacia abajo aumentando el volumen de la cámara de combustión y permitiendo que entre aire en el caso de un motor CI o una mezcla de aire y combustible en el caso de motores SI que no usan inyección directa. La mezcla de aire o aire-combustible se llama carga en cualquier caso.

- Compresión : en esta carrera, ambas válvulas están cerradas y el pistón se mueve hacia arriba reduciendo el volumen de la cámara de combustión que alcanza su mínimo cuando el pistón está en TDC. El pistón realiza trabajos en la carga a medida que se comprime; como resultado, su presión, temperatura y densidad aumentan; una aproximación a este comportamiento es proporcionada por la ley de los gases ideales. Justo antes de que el pistón llegue al TDC, comienza el encendido. En el caso de un motor SI, la bujía recibe un impulso de alto voltaje que genera la chispa que le da su nombre y enciende la carga. En el caso de un motor de CI, el inyector de combustible inyecta rápidamente combustible en la cámara de combustión como un spray; el combustible se enciende debido a la alta temperatura.

- Poder o carrera de trabajo : La presión de los gases de combustión empuja el pistón hacia abajo, generando más trabajo de lo que se requiere para comprimir la carga. Complementariamente a la carrera de compresión, los gases de combustión se expanden y como resultado su temperatura, presión y densidad disminuyen. Cuando el pistón está cerca de BDC, la válvula de escape se abre. Los gases de combustión se expanden irreversiblemente debido a la presión sobrante -más de la contrapresión, la presión manométrica en el orificio de escape-; esto se llama la purga .

- Escape : La válvula de escape permanece abierta mientras el pistón se mueve hacia arriba expulsando los gases de combustión. Para motores con aspiración natural, una pequeña parte de los gases de combustión puede permanecer en el cilindro durante el funcionamiento normal porque el pistón no cierra completamente la cámara de combustión; estos gases se disuelven en la próxima carga. Al final de este recorrido, la válvula de escape se cierra, la válvula de admisión se abre y la secuencia se repite en el siguiente ciclo. La válvula de admisión puede abrirse antes de que la válvula de escape se cierre para permitir una mejor recuperación.

Motores de 2 tiempos

La característica definitoria de este tipo de motor es que cada pistón completa un ciclo en cada revolución del cigüeñal. Los 4 procesos de admisión, compresión, potencia y escape se realizan en solo 2 tiempos, por lo que no es posible dedicar un trazo exclusivamente a cada uno de ellos. Comenzando en TDC, el ciclo consiste en:

- Potencia : Mientras el pistón desciende, los gases de combustión funcionan, como en un motor de 4 tiempos. Se aplican las mismas consideraciones termodinámicas sobre la expansión.

- Recolección : Alrededor de 75 ° de rotación del cigüeñal antes del BDC, la válvula de escape o el puerto se abren, y se produce la purga. Poco después, se abre la válvula de admisión o el puerto de transferencia. La carga entrante desplaza los gases de combustión restantes al sistema de escape y una parte de la carga también puede ingresar al sistema de escape. El pistón alcanza BDC e invierte la dirección. Después de que el pistón ha recorrido una corta distancia hacia arriba en el cilindro, la válvula de escape o el puerto se cierra; en breve, la válvula de admisión o el puerto de transferencia también se cierra.

- Compresión : con la admisión y el escape cerrados, el pistón continúa moviéndose hacia arriba, comprimiendo la carga y realizando un trabajo sobre ella. Como en el caso de un motor de 4 tiempos, el encendido comienza justo antes de que el pistón alcance el PMS y la misma consideración sobre la termodinámica de la compresión de la carga.

Mientras que un motor de 4 tiempos usa el pistón como bomba de desplazamiento positivo para llevar a cabo el barrido tomando 2 de los 4 golpes, un motor de 2 tiempos usa la última parte de la carrera de poder y la primera parte de la carrera de compresión para admisión y escape combinados . El trabajo requerido para desplazar la carga y los gases de escape proviene del cárter o de un soplador separado. Para el barrido, la expulsión del gas quemado y la entrada de mezcla fresca, se describen dos enfoques principales: búsqueda de bucles y búsqueda de uniflow, noticias de SAE publicadas en los años 2010 que 'Loop Scavenging' es mejor bajo cualquier circunstancia que Uniflow Scavenging.

Cárter barrido

Algunos motores SI están resguardados del cárter y no usan válvulas de asiento. En cambio, el cárter y la parte del cilindro debajo del pistón se usa como una bomba. El puerto de admisión está conectado al cárter a través de una válvula de lengüeta o una válvula de disco giratorio accionada por el motor. Para cada cilindro, un puerto de transferencia se conecta en un extremo al cárter y en el otro extremo a la pared del cilindro. El puerto de escape está conectado directamente a la pared del cilindro. El puerto de transferencia y escape se abren y cierran mediante el pistón. La válvula de lengüeta se abre cuando la presión del cárter está ligeramente por debajo de la presión de admisión, para permitir que se llene con una nueva carga; esto sucede cuando el pistón se mueve hacia arriba. Cuando el pistón se mueve hacia abajo, la presión en el cárter aumenta y la válvula de lengüeta se cierra rápidamente, entonces la carga en el cárter se comprime. Cuando el pistón se mueve hacia arriba, descubre el puerto de escape y el puerto de transferencia y la presión más alta de la carga en el cárter hace que entre al cilindro a través del puerto de transferencia, soplando los gases de escape. La lubricación se logra al agregar Aceite de 2 tiempos para el combustible en pequeñas proporciones. Petroil se refiere a la mezcla de gasolina con el aceite antes mencionado. Este tipo de motores de 2 tiempos tiene una eficiencia menor que los motores de 4 tiempos comparables y libera gases de escape más contaminantes para las siguientes condiciones:

- Usan un sistema de lubricación de pérdida total : todo el aceite lubricante eventualmente se quema junto con el combustible.

- Existen requisitos contradictorios para el barrido: por un lado, se necesita introducir suficiente carga fresca en cada ciclo para desplazar casi todos los gases de combustión, pero introducir demasiada cantidad significa que una parte del mismo entra en el escape.

- Deben usar el (los) puerto (s) de transferencia como una boquilla cuidadosamente diseñada y colocada para que se genere una corriente de gas que barre todo el cilindro antes de llegar al puerto de escape para expulsar los gases de combustión, pero minimiza la cantidad de cargo agotado Los motores de 4 tiempos tienen el beneficio de expulsar por la fuerza casi todos los gases de combustión porque durante el escape la cámara de combustión se reduce a su volumen mínimo. En los motores de 2 tiempos con cámara de cigüeñal, el escape y la admisión se realizan en su mayoría simultáneamente y con la cámara de combustión en su volumen máximo.

La principal ventaja de los motores de 2 tiempos de este tipo es la simplicidad mecánica y una mayor relación potencia-peso que sus homólogos de 4 tiempos. A pesar de tener el doble de carreras de potencia por ciclo, en la práctica se puede alcanzar menos del doble de la potencia de un motor comparable de 4 tiempos.

En los Estados Unidos, los motores de 2 tiempos fueron prohibidos para vehículos de carretera debido a la contaminación. Las motocicletas todoterreno solo suelen ser de 2 tiempos, pero rara vez son viales. Sin embargo, muchos miles de motores de mantenimiento de césped de 2 tiempos están en uso.

Blower secuestrado

El uso de un soplador separado evita muchas de las deficiencias de la eliminación del cárter, a expensas de una mayor complejidad, lo que significa un mayor costo y un aumento en los requisitos de mantenimiento. Un motor de este tipo usa puertos o válvulas para la admisión y válvulas para el escape, excepto los motores de pistón opuestos, que también pueden usar puertos para el escape. El soplador es generalmente del tipo Roots, pero también se han utilizado otros tipos. Este diseño es habitual en los motores de CI, y se ha usado ocasionalmente en motores SI.

Los motores de CI que usan un soplador generalmente usan un sistema de barrido uniflow. En este diseño, la pared del cilindro contiene varios orificios de entrada colocados uniformemente espaciados a lo largo de la circunferencia justo por encima de la posición que alcanza la corona del pistón cuando está en BDC. Se usa una válvula de escape o varias similares a las de los motores de 4 tiempos. La parte final del colector de admisión es una camisa de aire que alimenta los puertos de admisión. Los puertos de entrada se colocan en un ángulo horizontal con la pared del cilindro (es decir, están en el plano de la corona del pistón) para dar un remolino a la carga entrante para mejorar la combustión. Los IC alternativos más grandes son motores CI de baja velocidad de este tipo; se utilizan para la propulsión marina (ver motor diesel marino) o la generación de energía eléctrica y lograr la mayor eficiencia térmica entre los motores de combustión interna de cualquier tipo. Algunos motores de locomotoras diesel-eléctricas operan en el ciclo de 2 tiempos. El más poderoso de ellos tiene una potencia de frenado de alrededor de 4.5 MW o 6.000 HP. La clase de locomotoras EMD SD90MAC utiliza un motor de 2 tiempos. La clase comparable GE AC6000CW cuyo motor principal tiene casi la misma potencia de frenado utiliza un motor de 4 tiempos.

Un ejemplo de este tipo de motor es el Diesel turboalimentado de dos tiempos Wärtsilä-Sulzer RTA96-C, utilizado en buques portacontenedores grandes. Es el motor de combustión interna recíproco más eficiente y potente del mundo con una eficiencia térmica superior al 50%. A modo de comparación, los motores pequeños de cuatro tiempos más eficientes son alrededor del 43% térmicamente eficientes (SAE 900648); el tamaño es una ventaja para la eficiencia debido al aumento en la relación entre el volumen y el área de la superficie.

Diseño histórico

Dugald Clerk desarrolló el primer motor de dos tiempos en 1879. Usó un cilindro separado que funcionaba como una bomba para transferir la mezcla de combustible al cilindro.

En 1899 John Day simplificó el diseño de Clerk en el tipo de motor de 2 ciclos que se usa mucho hoy en día. Los motores de ciclo diurno están compactados en el cárter y temporizados en el puerto. El cárter y la parte del cilindro debajo del orificio de escape se utilizan como bomba. El funcionamiento del motor de ciclo diurno comienza cuando se gira el cigüeñal para que el pistón se mueva desde BDC hacia arriba (hacia la cabeza) creando un vacío en el área del cárter / cilindro. El carburador luego alimenta la mezcla de combustible en el cárter a través de una válvula de lámina o una válvula de disco giratorio (accionada por el motor). Hay conductos fundidos desde el cárter al puerto en el cilindro para permitir la entrada y otro desde el puerto de escape al tubo de escape. La altura del puerto en relación con la longitud del cilindro se denomina "sincronización del puerto".

En la primera carrera ascendente del motor no habría combustible instalado en el cilindro ya que el cárter estaba vacío. En la carrera descendente, el pistón ahora comprime la mezcla de combustible, que ha lubricado el pistón en el cilindro y los cojinetes debido a que la mezcla de combustible tiene aceite añadido. A medida que el pistón se mueve hacia abajo, primero se destapa el escape, pero en el primer golpe no se quema el combustible. A medida que el pistón se mueve hacia abajo aún más, se descubre el puerto de admisión que tiene un conducto que corre hacia el cárter. Como la mezcla de combustible en el cárter está bajo presión, la mezcla se mueve a través del conducto y dentro del cilindro.

Debido a que no hay obstrucción en el cilindro del combustible para salir directamente del puerto de escape antes de que el pistón se eleve lo suficiente como para cerrar el puerto, los primeros motores usaban un pistón con una cúpula alta para frenar el flujo de combustible. Más tarde, el combustible se "resonó" de nuevo en el cilindro utilizando un diseño de cámara de expansión. Cuando el pistón se elevó cerca del TDC, una chispa enciende el combustible. A medida que el pistón se impulsa hacia abajo con potencia, primero descubre el puerto de escape donde el combustible quemado se expulsa a alta presión y luego el puerto de admisión donde se ha completado el proceso y se repetirá.

Los motores posteriores usaron un tipo de portabilidad ideado por la compañía Deutz para mejorar el rendimiento. Se llamaba el sistema Schnurle Reverse Flow. DKW licenció este diseño para todas sus motocicletas. Su DKW RT 125 fue uno de los primeros vehículos de motor en lograr más de 100 mpg como resultado.

Encendido

Los motores de combustión interna requieren la ignición de la mezcla, ya sea por encendido por chispa (SI) o por encendido por compresión (CI). Antes de la invención de métodos eléctricos confiables, se usaron métodos de tubo caliente y llama. Se han construido motores experimentales con encendido por láser.

Proceso de ignición de chispa

El motor de encendido por chispa era un refinamiento de los primeros motores que usaban encendido por tubo caliente. Cuando Bosch desarrolló el magneto se convirtió en el sistema principal para producir electricidad para energizar una bujía. Muchos motores pequeños aún usan ignición por magneto. Los motores pequeños se inician con el arranque manual utilizando un motor de arranque de retroceso o manivela. Antes de que Charles F. Kettering desarrollara el motor de arranque automotriz de Delco, todos los automóviles con motor de gasolina usaban una manivela.

Los motores más grandes suelen alimentar sus motores de arranque y sistemas de encendido utilizando la energía eléctrica almacenada en una batería de plomo-ácido. El estado de carga de la batería es mantenido por un alternador automotriz o (anteriormente) un generador que usa la potencia del motor para crear almacenamiento de energía eléctrica.

La batería suministra energía eléctrica para arrancar cuando el motor tiene un sistema de motor de arranque y suministra energía eléctrica cuando el motor está apagado. La batería también suministra energía eléctrica durante condiciones de funcionamiento excepcionales donde el alternador no puede mantener más de 13.8 voltios (para un sistema eléctrico automotriz común de 12V). A medida que el voltaje del alternador cae por debajo de 13.8 voltios, la batería de almacenamiento de ácido de plomo toma cada vez más carga eléctrica. Durante prácticamente todas las condiciones de funcionamiento, incluidas las condiciones normales de ralentí, el alternador suministra energía eléctrica primaria.

Algunos sistemas desactivan la potencia del campo del alternador (rotor) durante las condiciones de acelerador abiertas. Desactivar el campo reduce la carga mecánica de la polea del alternador a casi cero, lo que maximiza la potencia del cigüeñal. En este caso, la batería suministra toda la energía eléctrica primaria.

Los motores de gasolina absorben una mezcla de aire y gasolina y lo comprimen por el movimiento del pistón desde el punto muerto inferior al punto muerto superior cuando el combustible está a máxima compresión. La reducción en el tamaño del área barrida del cilindro y teniendo en cuenta el volumen de la cámara de combustión se describe por una relación. Los primeros motores tenían relaciones de compresión de 6 a 1. A medida que aumentaban las relaciones de compresión, la eficiencia del motor aumentaba también.

Con los primeros sistemas de inducción e ignición, las relaciones de compresión debían mantenerse bajas. Con los avances en la tecnología del combustible y la gestión de la combustión, los motores de alto rendimiento pueden funcionar con fiabilidad a una relación de 12: 1. Con combustible de bajo octanaje, se produciría un problema a medida que la relación de compresión aumentaba a medida que el combustible se encendía debido al aumento de la temperatura resultante. Charles Kettering desarrolló un aditivo de plomo que permitía mayores índices de compresión, que fue progresivamente abandonado para el uso automotriz desde la década de 1970 en adelante, en parte debido a las preocupaciones por la intoxicación por plomo.

La mezcla de combustible se enciende a diferentes progresiones del pistón en el cilindro. A bajas revoluciones, la chispa se sincroniza para que se produzca cerca del pistón y alcanza el punto muerto superior. Para producir más potencia, a medida que aumentan las rpm, la chispa avanza más rápido durante el movimiento del pistón. La chispa se produce mientras el combustible aún se comprime progresivamente más a medida que aumentan las rpm.

El alto voltaje necesario, típicamente 10,000 voltios, es suministrado por una bobina de inducción o transformador. La bobina de inducción es un sistema de retroceso, que utiliza la interrupción de la corriente eléctrica del sistema primario a través de algún tipo de interruptor sincronizado. El interruptor puede ser puntos de contacto o un transistor de potencia. El problema con este tipo de ignición es que a medida que las RPM aumentan, la disponibilidad de energía eléctrica disminuye. Esto es especialmente un problema, ya que la cantidad de energía necesaria para encender una mezcla de combustible más densa es mayor. El resultado fue a menudo un alto error de RPM.

Se desarrolló la ignición por descarga del condensador. Produce una tensión ascendente que se envía a la bujía. Los voltajes del sistema de CD pueden alcanzar 60,000 voltios. Los encendidos de CD usan transformadores elevadores. El transformador elevador usa energía almacenada en una capacitancia para generar chispa eléctrica. Con cualquiera de los sistemas, un sistema de control mecánico o eléctrico proporciona una alta tensión cuidadosamente programada al cilindro apropiado. Esta chispa, a través de la bujía, enciende la mezcla de aire y combustible en los cilindros del motor.

Si bien los motores de combustión interna de gasolina son mucho más fáciles de arrancar en climas fríos que los motores diesel, aún pueden tener problemas para arrancar en climas fríos en condiciones extremas. Durante años, la solución fue estacionar el automóvil en áreas con calefacción. En algunas partes del mundo, el aceite fue drenado y calentado durante la noche y regresó al motor para arranques en frío. A principios de la década de 1950, se desarrolló la unidad gasificadora de gasolina, donde, cuando comienza el frío, la gasolina cruda se desvía a la unidad donde parte del combustible se quema y la otra parte se convierte en vapor caliente enviado directamente al colector de la válvula de admisión. Esta unidad era bastante popular hasta que los calentadores eléctricos de bloque de motor se convirtieron en estándar en los motores de gasolina vendidos en climas fríos.

Proceso de ignición de compresión

Los motores diesel, PPC y HCCI, dependen únicamente del calor y la presión creados por el motor en su proceso de compresión para el encendido. El nivel de compresión que se produce suele ser dos veces o más que un motor de gasolina. Los motores diésel absorben únicamente el aire y, poco antes de la compresión pico, rocían una pequeña cantidad de combustible diesel en el cilindro a través de un inyector de combustible que permite que el combustible se encienda instantáneamente. Los motores de tipo HCCI absorben tanto aire como combustible, pero continúan confiando en un proceso de autocombustión sin ayuda, debido a las altas presiones y el calor. Esta es también la razón por la que los motores diesel y HCCI son más susceptibles a los problemas de arranque en frío, aunque funcionan tan bien en clima frío una vez que se han iniciado. Los motores diesel de uso liviano con inyección indirecta en automóviles y camionetas emplean bujías de precalentamiento (u otro precalentamiento: ver Cummins ISB # 6BT) que precalienta la cámara de combustión justo antes de comenzar a reducir las condiciones de no arranque en clima frío. La mayoría de los motores diesel también tienen una batería y sistema de carga; sin embargo, este sistema es secundario y los fabricantes lo agregan como un lujo para la facilidad de arranque, para encender y apagar el combustible (lo que también se puede hacer a través de un interruptor o aparato mecánico) y para ejecutar componentes y accesorios eléctricos auxiliares. La mayoría de los motores nuevos se basan en unidades de control de motores eléctricos y electrónicos (ECU) que también ajustan el proceso de combustión para aumentar la eficiencia y reducir las emisiones. encender y apagar el combustible (que también se puede hacer a través de un interruptor o un aparato mecánico) y para el funcionamiento de componentes y accesorios eléctricos auxiliares. La mayoría de los motores nuevos se basan en unidades de control de motores eléctricos y electrónicos (ECU) que también ajustan el proceso de combustión para aumentar la eficiencia y reducir las emisiones. encender y apagar el combustible (que también se puede hacer a través de un interruptor o un aparato mecánico) y para el funcionamiento de componentes y accesorios eléctricos auxiliares. La mayoría de los motores nuevos se basan en unidades de control de motores eléctricos y electrónicos (ECU) que también ajustan el proceso de combustión para aumentar la eficiencia y reducir las emisiones.

Lubricación

Las superficies en contacto y el movimiento relativo a otras superficies requieren lubricación para reducir el desgaste, el ruido y aumentar la eficiencia al reducir la pérdida de energía al superar la fricción o hacer que el mecanismo funcione. Por lo menos, un motor requiere lubricación en las siguientes partes:

- Entre pistones y cilindros

- Rodamientos pequeños

- Rodamientos de extremo grande

- Cojinetes principales

- Engranaje de válvula (los siguientes elementos pueden no estar presentes):

- Tappets

- Brazos rockeros

- Varillas de empuje

- Cadena de tiempo o engranajes. Las correas dentadas no requieren lubricación.

En los motores de 2 tiempos del carro cárter, el interior del cárter y, por lo tanto, el cigüeñal, la biela y la parte inferior de los pistones se rocían con aceite de 2 tiempos en la mezcla aire-combustible-aceite que luego se quema junto con el combustible . El tren de válvulas puede estar contenido en un compartimento inundado de lubricante, de modo que no se requiere una bomba de aceite.

En un sistema de lubricación por salpicadura, no se usa una bomba de aceite. En cambio, el cigüeñal se sumerge en el aceite en el sumidero y debido a su alta velocidad, salpica el cigüeñal, las bielas y la parte inferior de los pistones. Las tapas de extremo grande de la biela pueden tener una pala unida para mejorar este efecto. El tren de válvulas también puede sellarse en un compartimento inundado o abrirse al cigüeñal de manera que reciba aceite salpicado y permita que regrese al sumidero. La lubricación por inmersión es común para motores pequeños de 4 tiempos.

En un sistema de lubricación forzada (también llamado presurizado ) , la lubricación se lleva a cabo en un circuito cerrado que transporta aceite de motor a las superficies a las que da servicio el sistema y luego devuelve el aceite a un depósito. El equipo auxiliar de un motor no suele ser atendido por este bucle; por ejemplo, un alternador puede usar rodamientos de bolas sellados con su propio lubricante. El depósito para el aceite suele ser el sumidero, y cuando este es el caso, se denomina sistema de sumidero húmedo . Cuando hay un depósito de aceite diferente, el cárter todavía lo atrapa, pero es drenado continuamente por una bomba dedicada; esto se llama un sistema de sumidero seco .

En su parte inferior, el sumidero contiene una entrada de aceite cubierta por un filtro de malla que está conectado a una bomba de aceite y luego a un filtro de aceite fuera del cárter, desde allí se desvía a los cojinetes principales y al tren de válvulas del cigüeñal. El cárter contiene al menos una galería de aceite (un conducto dentro de una pared del cárter) al cual se introduce aceite desde el filtro de aceite. Los cojinetes principales contienen una ranura a través de toda o la mitad de su circunferencia; el aceite ingresa a estos surcos desde los canales conectados a la galería de aceite. El cigüeñal tiene perforaciones que extraen aceite de estas ranuras y lo llevan a los cojinetes de los extremos grandes. Todos los cojinetes de tope están lubricados de esta manera. Un solo cojinete principal puede proporcionar aceite para 0, 1 o 2 cojinetes de extremo grande. Se puede usar un sistema similar para lubricar el pistón, su pasador y el extremo pequeño de su biela; en este sistema, el extremo grande de la biela tiene una ranura alrededor del cigüeñal y una perforación conectada a la ranura que distribuye el aceite desde allí hasta la parte inferior del pistón y desde allí hasta el cilindro.

Otros sistemas también se utilizan para lubricar el cilindro y el pistón. La biela puede tener una boquilla para lanzar un chorro de aceite al cilindro y la parte inferior del pistón. Esa boquilla está en movimiento con relación al cilindro que lubrica, pero siempre apuntando hacia ella o al pistón correspondiente.

Típicamente, los sistemas de lubricación forzada tienen un flujo de lubricante más alto que el que se requiere para lubricar satisfactoriamente, a fin de ayudar con el enfriamiento. Específicamente, el sistema lubricante ayuda a mover el calor de las partes calientes del motor al líquido refrigerante (en motores refrigerados por agua) o aletas (en motores refrigerados por aire) que luego lo transfieren al medio ambiente. El lubricante debe estar diseñado para ser químicamente estable y mantener las viscosidades adecuadas dentro del rango de temperatura que encuentra en el motor.

Configuración del cilindro

Las configuraciones de cilindro comunes incluyen la configuración recta o en línea, la configuración V más compacta y la configuración plana o de boxeador más ancha pero más lisa. Los motores de aviones también pueden adoptar una configuración radial, lo que permite una refrigeración más efectiva. También se han utilizado configuraciones más inusuales como H, U, X y W.

Los motores de varios cilindros tienen su tren de válvulas y cigüeñal configurados para que los pistones estén en diferentes partes de su ciclo. Es deseable tener los ciclos del pistón uniformemente espaciados (esto se llama incluso disparar) especialmente en motores de inducción forzada; esto reduce las pulsaciones de torque y hace que los motores en línea con más de 3 cilindros estén balanceados estáticamente en sus fuerzas primarias. Sin embargo, algunas configuraciones del motor requieren disparos extraños para lograr un mejor equilibrio de lo que es posible con un disparo uniforme. Por ejemplo, un motor I2 de 4 tiempos tiene mejor equilibrio cuando el ángulo entre las bielas es de 180 ° porque los pistones se mueven en direcciones opuestas y las fuerzas de inercia se cancelan parcialmente, pero esto da un patrón de disparo extraño donde un cilindro dispara 180 ° de rotación del cigüeñal después del otro, entonces ningún cilindro dispara por 540 °. Con un patrón de disparo uniforme, los pistones se moverían al unísono y las fuerzas asociadas se sumarían.

Las configuraciones de cigüeñales múltiples no necesariamente necesitan una culata porque en su lugar pueden tener un pistón en cada extremo del cilindro llamado diseño de pistón opuesto. Debido a que las entradas y salidas de combustible están ubicadas en los extremos opuestos del cilindro, se puede lograr un barrido uniflow, que, como en el motor de cuatro tiempos, es eficiente en una amplia gama de velocidades del motor. La eficiencia térmica se mejora debido a la falta de culatas. Este diseño fue utilizado en el motor de avión diesel Junkers Jumo 205, utilizando dos cigüeñales en cada extremo de un solo banco de cilindros, y lo más notable en los motores diesel Napier Deltic. Estos utilizaron tres cigüeñales para servir tres bancos de cilindros de dos extremos dispuestos en un triángulo equilátero con los cigüeñales en las esquinas. También se usó en motores de locomotoras de un solo banco,

Ciclo diésel

La mayoría de los motores diésel para camiones y automóviles utilizan un ciclo que recuerda a un ciclo de cuatro tiempos, pero con calentamiento por compresión que causa el encendido, en lugar de necesitar un sistema de ignición separado. Esta variación se llama ciclo diésel. En el ciclo diésel, el combustible diesel se inyecta directamente en el cilindro de modo que la combustión se produce a presión constante, a medida que el pistón se mueve.

Ciclo Otto

El ciclo de Otto es el ciclo típico para la mayoría de los motores de combustión interna de los automóviles, que funcionan usando gasolina como combustible. El ciclo de Otto es exactamente el mismo que se describió para el motor de cuatro tiempos. Consiste en los mismos pasos principales: ingesta, compresión, ignición, expansión y escape.

Motor de cinco tiempos

En 1879, Nikolaus Otto fabricó y vendió un motor de doble expansión (los principios de expansión doble y triple tuvieron amplio uso en las máquinas de vapor), con dos cilindros pequeños a ambos lados de un cilindro más grande de baja presión, donde una segunda expansión del gas de escape tuvo lugar; el dueño lo devolvió, alegando bajo rendimiento. En 1906, el concepto fue incorporado en un automóvil construido por EHV (Eisenhuth Horseless Vehicle Company) CT, EUA; y en el siglo XXI Ilmor diseñó y probó con éxito un motor de combustión interna de doble expansión de 5 tiempos, con alta potencia de salida y bajo SFC (Consumo Específico de Combustible).

Motor de seis tiempos

El motor de seis tiempos fue inventado en 1883. Cuatro tipos de seis tiempos usan un pistón regular en un cilindro regular (Griffin de seis tiempos, Bajulaz de seis tiempos, Velozeta de seis tiempos y Crower de seis tiempos), disparando cada tres cigüeñales revoluciones Estos sistemas capturan el calor desperdiciado del ciclo Otto de cuatro tiempos con una inyección de aire o agua.

Los motores Beare Head y "piston charger" funcionan como motores de pistón opuesto, dos pistones en un solo cilindro, disparando cada dos revoluciones más bien como un cuatro tiempos regular.

Otros ciclos

Los primeros motores de combustión interna no comprimieron la mezcla. La primera parte de la carrera descendente del pistón atrajo una mezcla de aire y combustible, luego se cerró la válvula de entrada y, en el resto de la carrera descendente, se disparó la mezcla de combustible y aire. La válvula de escape se abrió para la carrera ascendente del pistón. Estos intentos de imitar el principio de una máquina de vapor fueron muy ineficientes. Hay una serie de variaciones de estos ciclos, especialmente los ciclos de Atkinson y Miller. El ciclo diésel es algo diferente.

Los motores de ciclo dividido separan los cuatro tiempos de admisión, compresión, combustión y escape en dos cilindros separados pero emparejados. El primer cilindro se usa para admisión y compresión. El aire comprimido se transfiere a través de un paso de cruce desde el cilindro de compresión al segundo cilindro, donde se produce la combustión y el escape. Un motor de ciclo dividido es realmente un compresor de aire en un lado con una cámara de combustión en el otro.

Los motores anteriores de ciclo dividido han tenido dos problemas principales: mala respiración (eficiencia volumétrica) y baja eficiencia térmica. Sin embargo, se están introduciendo nuevos diseños que buscan abordar estos problemas.

El motor Scuderi aborda el problema de la respiración al reducir el espacio libre entre el pistón y la culata a través de varias técnicas de carga de turbo. El diseño Scuderi requiere el uso de válvulas de apertura hacia el exterior que permiten que el pistón se mueva muy cerca de la culata sin la interferencia de las válvulas. Scuderi aborda la baja eficiencia térmica mediante disparo después del punto muerto superior ( ATDC ).

El ATDC de disparo puede lograrse utilizando aire a alta presión en el paso de transferencia para crear un flujo sónico y una alta turbulencia en el cilindro de potencia.

Turbinas de combustión

Motor a reacción

Los motores a reacción utilizan varias filas de álabes de ventilador para comprimir el aire que luego ingresa a un combustor donde se mezcla con combustible (generalmente combustible JP) y luego se enciende. La combustión del combustible eleva la temperatura del aire que luego sale del motor creando un empuje. Un motor turboventilador moderno puede operar a una eficiencia del 48%.

Hay seis secciones para un motor turbofan:

- Ventilador

- Compresor

- Combustor

- Turbina

- Mezclador

- Boquilla

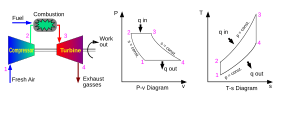

Turbinas de gas

Una turbina de gas comprime aire y lo usa para encender una turbina. Es esencialmente un motor a reacción que dirige su salida a un eje. Hay tres etapas en una turbina: 1) se extrae aire a través de un compresor donde la temperatura aumenta debido a la compresión, 2) se agrega combustible en el combinador, y 3) se expulsa aire caliente a través de álabes de turbina que hacen girar un eje conectado a la compresor.

Una turbina de gas es una máquina rotativa similar en principio a una turbina de vapor y consta de tres componentes principales: un compresor, una cámara de combustión y una turbina. El aire, después de ser comprimido en el compresor, se calienta al quemar combustible. El aire caliente y los productos de la combustión se expanden en una turbina, produciendo una producción de trabajo. Aproximadamente / 3 del trabajo impulsa el compresor: el resto (aproximadamente / 3 ) está disponible como salida de trabajo útil.

Las turbinas de gas se encuentran entre los motores de combustión interna más eficientes. Las plantas eléctricas de ciclo combinado de turbina General Electric 7HA y 9HA tienen una eficiencia superior al 61%.

Ciclo Brayton

Una turbina de gas es una máquina rotativa algo similar en principio a una turbina de vapor. Consta de tres componentes principales: compresor, cámara de combustión y turbina. El aire es comprimido por el compresor donde ocurre un aumento de temperatura. El aire comprimido se calienta adicionalmente mediante la combustión del combustible inyectado en la cámara de combustión que expande el aire. Esta energía hace girar la turbina que alimenta el compresor a través de un acoplamiento mecánico. Los gases calientes se agotan para proporcionar empuje.

Los motores de ciclo de turbina de gas emplean un sistema de combustión continua donde la compresión, la combustión y la expansión se producen simultáneamente en diferentes lugares en el motor, lo que proporciona potencia continua. En particular, la combustión tiene lugar a presión constante, en lugar de con el ciclo de Otto, volumen constante.

Motores Wankel

El motor Wankel (motor rotativo) no tiene carreras de pistón. Opera con la misma separación de fases que el motor de cuatro tiempos, y las fases tienen lugar en lugares separados del motor. En términos termodinámicos, sigue el ciclo del motor Otto, por lo que puede considerarse como un motor de "cuatro fases". Si bien es cierto que normalmente se producen tres golpes de potencia por revolución del rotor, debido a la relación de revolución de 3: 1 del rotor al eje excéntrico, solo se produce una carrera de potencia por revolución del eje. El eje impulsor (excéntrico) gira una vez durante cada carrera de potencia en lugar de dos veces (cigüeñal), como en el ciclo Otto, lo que le da una mayor relación potencia / peso que los motores de pistón. Este tipo de motor se utilizó principalmente en el Mazda RX-8, el anterior RX-7 y otros modelos de vehículos.

Inducción forzada

La inducción forzada es el proceso de suministrar aire comprimido a la entrada de un motor de combustión interna. Un motor de inducción forzada utiliza un compresor de gas para aumentar la presión, la temperatura y la densidad del aire. Un motor sin inducción forzada se considera un motor de aspiración natural.

La inducción forzada se utiliza en la industria automotriz y de aviación para aumentar la potencia y la eficiencia del motor. En particular, ayuda a los motores de aviación, ya que necesitan operar a gran altura.

La inducción forzada se logra mediante un sobrealimentador, donde el compresor se alimenta directamente del eje del motor o, en el turbocompresor, desde una turbina alimentada por el escape del motor.

Combustibles y oxidantes

Todos los motores de combustión interna dependen de la combustión de un combustible químico, generalmente con oxígeno del aire (aunque es posible inyectar óxido nitroso para hacer más de lo mismo y obtener un aumento de potencia). El proceso de combustión normalmente da como resultado la producción de una gran cantidad de calor, así como la producción de vapor y dióxido de carbono y otros productos químicos a temperaturas muy altas; la temperatura alcanzada está determinada por la composición química del combustible y los oxidantes (ver estequiometría), así como por la compresión y otros factores.

Combustibles

Los combustibles modernos más comunes se componen de hidrocarburos y se derivan principalmente de combustibles fósiles (petróleo). Los combustibles fósiles incluyen diesel, gasolina y gas de petróleo, y el uso más raro de propano. Excepto por los componentes de suministro de combustible, la mayoría de los motores de combustión interna que están diseñados para el uso de gasolina pueden funcionar con gas natural o gases de petróleo licuado sin modificaciones importantes. Los motores diesel grandes pueden funcionar con aire mezclado con gases y una inyección piloto de ignición de combustible diesel. También se pueden usar biocombustibles líquidos y gaseosos, como el etanol y el biodiesel (una forma de combustible diesel que se produce a partir de cultivos que producen triglicéridos como el aceite de soja). Los motores con las modificaciones apropiadas también pueden funcionar con gas de hidrógeno, gas de madera o gas de carbón, así como del llamado gas productor fabricado a partir de otra biomasa conveniente.

Actualmente, los combustibles utilizados incluyen:

- Petróleo:

- Alcohol del petróleo (término norteamericano: gasolina, término británico: gasolina)

- Diesel de petróleo

- Autogás (gas de petróleo licuado).

- Gas natural comprimido.

- Combustible a reacción (combustible de aviación)

- Combustible residual

- Carbón:

- La gasolina puede estar hecha de carbono (carbón) usando el proceso de Fischer-Tropsch

- El combustible diesel se puede hacer de carbono utilizando el proceso de Fischer-Tropsch

- Biocombustibles y aceites vegetales:

- Aceite de maní y otros aceites vegetales.

- Woodgas, de un gasificador de madera a bordo que usa madera sólida como combustible

- Biocombustibles:

- Biobutanol (reemplaza la gasolina).

- Biodiesel (reemplaza al petrodiesel).

- Éter dimetílico (reemplaza al petrodiesel).

- Bioetanol y biometanol (alcohol de madera) y otros biocombustibles (ver Vehículo de combustible flexible).

- Biogás

- Hidrógeno (principalmente motores de cohetes de naves espaciales)

Incluso los polvos y explosivos de metal fluidizado han tenido algún uso. Los motores que usan gases como combustible se llaman motores de gas y los que usan hidrocarburos líquidos se llaman motores de petróleo; sin embargo, los motores de gasolina también se denominan coloquialmente como "motores de gas" ("motores de gasolina" fuera de América del Norte).

Las principales limitaciones de los combustibles son que debe ser fácilmente transportable a través del sistema de combustible a la cámara de combustión, y que el combustible libera suficiente energía en forma de calor en la combustión para hacer un uso práctico del motor.

Los motores diésel son generalmente más pesados, más ruidosos y más potentes a bajas velocidades que los motores de gasolina. También son más eficientes en el consumo de combustible en la mayoría de las circunstancias y se usan en vehículos pesados, algunos automóviles (cada vez más por su mayor eficiencia de combustible en comparación con los motores de gasolina), barcos, locomotoras ferroviarias y aviones ligeros. Los motores de gasolina se utilizan en la mayoría de los demás vehículos de carretera, incluidos la mayoría de los automóviles, motocicletas y ciclomotores. Tenga en cuenta que en Europa, los sofisticados automóviles con motor diésel han tomado alrededor del 45% del mercado desde la década de 1990. También hay motores que funcionan con hidrógeno, metanol, etanol, gas licuado de petróleo (GLP), biodiesel, parafina y aceite vaporizador de tractores (TVO).

Hidrógeno

El hidrógeno podría eventualmente reemplazar los combustibles fósiles convencionales en los motores de combustión interna tradicionales. Alternativamente, la tecnología de celda de combustible puede llegar a cumplir su promesa y el uso de los motores de combustión interna podría incluso eliminarse gradualmente.

Aunque existen múltiples formas de producir hidrógeno libre, esos métodos requieren convertir moléculas combustibles en hidrógeno o consumir energía eléctrica. A menos que la electricidad se produzca a partir de una fuente renovable y no se requiera para otros fines, el hidrógeno no resuelve ninguna crisis energética. En muchas situaciones, la desventaja del hidrógeno, en relación con los combustibles de carbono, es su almacenamiento. El hidrógeno líquido tiene una densidad extremadamente baja (14 veces menor que el agua) y requiere un aislamiento extensivo, mientras que el hidrógeno gaseoso requiere un tanque pesado. Incluso cuando está licuado, el hidrógeno tiene una energía específica más alta, pero el almacenamiento energético volumétrico es aún aproximadamente cinco veces menor que la gasolina. Sin embargo, la densidad de energía del hidrógeno es considerablemente más alta que la de las baterías eléctricas, convirtiéndolo en un competidor serio como un portador de energía para reemplazar los combustibles fósiles. El proceso 'Hidrógeno bajo demanda' (ver celda de combustible de borohidruro directo) crea hidrógeno según sea necesario, pero tiene otros problemas, como el alto precio del borohidruro de sodio que es la materia prima.

Oxidantes

Como el aire es abundante en la superficie de la tierra, el oxidante es típicamente oxígeno atmosférico, que tiene la ventaja de no almacenarse dentro del vehículo. Esto aumenta las relaciones potencia-peso y potencia-volumen. Otros materiales se utilizan para fines especiales, a menudo para aumentar la potencia de salida o para permitir el funcionamiento bajo el agua o en el espacio.

- El aire comprimido se ha usado comúnmente en torpedos.

- El oxígeno comprimido, así como algo de aire comprimido, se utilizó en el torpedo tipo 93 japonés. Algunos submarinos llevan oxígeno puro. Los cohetes muy a menudo usan oxígeno líquido.

- El nitrometano se agrega a algunos combustibles de carreras y modelos para aumentar la potencia y controlar la combustión.

- El óxido nitroso se ha utilizado -con gasolina adicional- en aviones tácticos y en vehículos especialmente equipados para permitir estallidos cortos de potencia adicional de los motores que de otra manera funcionan con gasolina y aire. También se usa en la nave espacial cohete Burt Rutan.

- La energía del peróxido de hidrógeno estaba en desarrollo para los submarinos alemanes de la Segunda Guerra Mundial. Puede haber sido utilizado en algunos submarinos no nucleares, y fue utilizado en algunos motores de cohetes (especialmente el caza de cohetes Black Arrow y Messerschmitt Me 163).

- Otros productos químicos como el cloro o el flúor se han usado experimentalmente, pero no se han encontrado prácticos.

Enfriamiento

Se requiere refrigeración para eliminar el calor excesivo; el calentamiento excesivo puede causar fallas en el motor, generalmente debido al desgaste (debido a una falla de lubricación inducida por el calor), agrietamiento o deformación. Las dos formas más comunes de refrigeración del motor son refrigeradas por aire y por agua. La mayoría de los motores automotrices modernos están refrigerados por agua y por aire, ya que el agua / líquido refrigerante se transporta a aletas y / o ventiladores enfriados por aire, mientras que los motores más grandes pueden ser enfriados por agua individualmente ya que son estacionarios y tienen un suministro constante de agua a través de agua corriente o agua dulce, mientras que la mayoría de los motores de herramientas eléctricas y otros motores pequeños son refrigerados por aire. Algunos motores (refrigerados por aire o por agua) también tienen un enfriador de aceite. En algunos motores, especialmente para el enfriamiento de las palas del motor de la turbina y el enfriamiento del motor de cohete líquido, el combustible se usa como refrigerante, ya que se precalienta simultáneamente antes de inyectarlo en una cámara de combustión.

Comenzando

Los motores de combustión interna deben tener sus ciclos iniciados. En los motores alternativos esto se logra girando el cigüeñal (árbol de rotor Wankel) que induce los ciclos de admisión, compresión, combustión y escape. Los primeros motores comenzaron con un giro de sus volantes, mientras que el primer vehículo (el Daimler Reitwagen) se inició con una manivela. Todos los automóviles con motor ICE se iniciaron con manivelas hasta que Charles Kettering desarrolló el motor eléctrico para automóviles.

Los métodos más frecuentes para comenzar ICE hoy en día es con un motor eléctrico. A medida que los motores diesel se han vuelto más grandes, también se ha puesto en práctica otro método, es decir, los arrancadores de aire.

Otro método de arranque es usar aire comprimido que se bombea a algunos cilindros de un motor para que comience a girar.

Con dos vehículos con ruedas, sus motores pueden iniciarse de cuatro maneras:

- Pedaleando, como en una bicicleta

- Empujando el vehículo y luego enganchando el embrague (Arranque y arranque de tope)

- Patadas hacia abajo en un solo pedal, conocido como inicio de patada

- Arranque eléctrico

También hay arrancadores en los que un resorte se comprime mediante un movimiento de cigüeñal y luego se usa para encender un motor. Los motores pequeños usan un mecanismo de cuerda de tracción llamado retroceso a partir del momento en que la cuerda regresa al almacenamiento después de que ha sido arrancada por completo para arrancar el motor.

Los motores de turbina suelen arrancar con un motor eléctrico o por aire.

Medidas del rendimiento del motor

Los tipos de motores varían enormemente de diferentes maneras:

- eficiencia energética

- consumo de combustible / propulsor (consumo de combustible específico del freno para motores de eje, consumo de combustible específico de propulsión para motores a reacción)

- relación potencia-peso

- relación de empuje a peso

- Curvas de par (para motores de eje) lapso de empuje (motores a reacción)

- Relación de compresión para motores de pistón, relación de presión total para motores a reacción y turbinas de gas

Eficiencia energética

Una vez que se encienden y se queman, los productos de la combustión (gases calientes) tienen más energía térmica disponible que la mezcla comprimida original de combustible y aire (que tenía una mayor energía química). La energía disponible se manifiesta como una alta temperatura y presión que el motor puede traducir en trabajo. En un motor recíproco, los gases de alta presión dentro de los cilindros impulsan los pistones del motor.

Una vez que se ha eliminado la energía disponible, los gases calientes restantes se ventilan (a menudo abriendo una válvula o exponiendo la salida de escape) y esto permite que el pistón regrese a su posición anterior (punto muerto superior, o TDC). El pistón puede pasar a la siguiente fase de su ciclo, que varía entre los motores. Cualquier calor que no se traduce en el trabajo normalmente se considera un producto de desecho y se elimina del motor ya sea por un sistema de enfriamiento de aire o líquido.

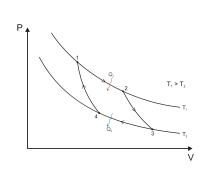

Los motores de combustión interna son motores térmicos y, como tales, su eficiencia teórica se puede aproximar mediante ciclos termodinámicos idealizados. La eficiencia térmica de un ciclo teórico no puede exceder la del ciclo de Carnot, cuya eficiencia está determinada por la diferencia entre las temperaturas operativas inferior y superior del motor. La temperatura de funcionamiento superior de un motor está limitada por dos factores principales; los límites de operación térmica de los materiales y la resistencia de autocombustión del combustible. Todos los metales y aleaciones tienen un límite de operación térmica, y hay una investigación significativa en materiales cerámicos que se pueden hacer con mayor estabilidad térmica y propiedades estructurales deseables. Una estabilidad térmica más alta permite una mayor diferencia de temperatura entre las temperaturas de funcionamiento más bajas (ambiente) y superiores, de ahí una mayor eficiencia termodinámica. Además, a medida que aumenta la temperatura del cilindro, el motor se vuelve más propenso a la autoignición. Esto se produce cuando la temperatura del cilindro se acerca al punto de inflamación de la carga. En este punto, la ignición puede ocurrir espontáneamente antes de que la bujía se dispare, causando presiones excesivas en el cilindro. La autoignición puede mitigarse mediante el uso de combustibles con alta resistencia a la autoignición (índice de octano), sin embargo, aún se establece un límite superior en la temperatura máxima permitida del cilindro.

Los límites termodinámicos suponen que el motor está funcionando en condiciones ideales: un mundo sin fricción, gases ideales, aislantes perfectos y operación por tiempo infinito. Las aplicaciones del mundo real presentan complejidades que reducen la eficiencia. Por ejemplo, un motor real funciona mejor con una carga específica, denominada banda de potencia. El motor en un automóvil que circula por una carretera generalmente está operando significativamente por debajo de su carga ideal, ya que está diseñado para las mayores cargas requeridas para una aceleración rápida. Además, factores como la resistencia al viento reducen la eficiencia general del sistema. La economía de combustible del motor se mide en millas por galón o en litros por cada 100 kilómetros. El volumen de hidrocarburo asume un contenido de energía estándar.

La mayoría de los motores de hierro tienen un límite termodinámico del 37%. Incluso cuando se les ayuda con turbocompresores y ayudas de eficiencia de stock, la mayoría de los motores retienen una eficiencia promedio de aproximadamente 18% -20%. Las últimas tecnologías en motores de Fórmula Uno han visto un aumento en la eficiencia térmica a casi el 47%. Las eficiencias del motor cohete son mucho mejores, hasta un 70%, porque operan a temperaturas y presiones muy altas y pueden tener relaciones de expansión muy altas.

Hay muchos inventos destinados a aumentar la eficiencia de los motores de IC. En general, los motores prácticos siempre se ven comprometidos por compensaciones entre diferentes propiedades tales como eficiencia, peso, potencia, calor, respuesta, emisiones de escape o ruido. A veces, la economía también juega un papel no solo en el costo de fabricación del motor en sí, sino también en la fabricación y distribución del combustible. Aumentar la eficiencia del motor brinda una mejor economía de combustible, pero solo si el costo del combustible por contenido de energía es el mismo.

Medidas de eficiencia del combustible y eficiencia del propulsante

Para los motores estacionarios y de eje, incluidos los motores de hélice, el consumo de combustible se mide al calcular el consumo de combustible específico del freno, que mide el caudal másico de consumo de combustible dividido por la potencia producida.

Para motores de combustión interna en forma de motores a reacción, la potencia de salida varía drásticamente con la velocidad del aire y se usa una medida menos variable: consumo de combustible específico del empuje (TSFC), que es la masa de propulsor necesaria para generar impulsos que se mide en cualquier libra fuerza-hora o los gramos de propelente necesarios para generar un impulso que mide un kilonewton-segundo.

Para los cohetes, se puede usar TSFC, pero normalmente se usan otras medidas equivalentes, como el impulso específico y la velocidad de escape efectiva.

Contaminación atmosférica y acústica

La contaminación del aire

Los motores de combustión interna, como los motores de combustión interna reciproca, producen emisiones de contaminación atmosférica debido a la combustión incompleta de combustible carbonoso. Los principales derivados del proceso son dióxido de carbono CO

2 , agua y algo de hollín, también llamado material en partículas (PM). Los efectos de la inhalación de material particulado se han estudiado en humanos y animales e incluyen asma, cáncer de pulmón, problemas cardiovasculares y muerte prematura. Sin embargo, hay algunos productos adicionales del proceso de combustión que incluyen óxidos de nitrógeno y azufre y algunos hidrocarburos sin quemar, dependiendo de las condiciones de operación y la relación combustible-aire.

2 , agua y algo de hollín, también llamado material en partículas (PM). Los efectos de la inhalación de material particulado se han estudiado en humanos y animales e incluyen asma, cáncer de pulmón, problemas cardiovasculares y muerte prematura. Sin embargo, hay algunos productos adicionales del proceso de combustión que incluyen óxidos de nitrógeno y azufre y algunos hidrocarburos sin quemar, dependiendo de las condiciones de operación y la relación combustible-aire.

No todo el combustible es completamente consumido por el proceso de combustión. Una pequeña cantidad de combustible está presente después de la combustión, y parte de ella reacciona para formar compuestos oxigenados, como formaldehído o acetaldehído, o hidrocarburos que originalmente no estaban presentes en la mezcla de combustible de entrada. La combustión incompleta generalmente resulta de la falta de oxígeno para alcanzar la relación estequiométrica perfecta. La llama se "apaga" por las paredes relativamente frías del cilindro, dejando atrás el combustible sin reaccionar que se expulsa con el escape. Cuando se ejecuta a velocidades más bajas, el enfriamiento se observa comúnmente en motores diesel (encendido por compresión) que funcionan con gas natural. El enfriamiento reduce la eficiencia y aumenta el golpeteo, a veces provocando que el motor se bloquee. La combustión incompleta también conduce a la producción de monóxido de carbono (CO). Otros productos químicos liberados son el benceno y 1,

El aumento de la cantidad de aire en el motor reduce las emisiones de productos de combustión incompletos, pero también promueve la reacción entre el oxígeno y el nitrógeno en el aire para producir óxidos de nitrógeno (NO x ). El NO x es peligroso para la salud tanto vegetal como animal y conduce a la producción de ozono (O 3 ). El ozono no se emite directamente; más bien, es un contaminante secundario del aire, producido en la atmósfera por la reacción de NO x y compuestos orgánicos volátiles en presencia de la luz solar. El ozono a nivel del suelo es nocivo para la salud humana y el medio ambiente. Aunque la misma sustancia química, el ozono a nivel del suelo no debe confundirse con el ozono estratosférico o la capa de ozono, que protege a la tierra de los dañinos rayos ultravioleta.

Los combustibles de carbono contienen azufre e impurezas que eventualmente producen monóxido de azufre (SO) y dióxido de azufre (SO 2 ) en el escape, lo que promueve la lluvia ácida.

En los Estados Unidos, los óxidos de nitrógeno, PM, monóxido de carbono, dióxido de azufre y ozono están regulados como contaminantes atmosféricos de criterio bajo la Ley de Aire Limpio a niveles donde la salud y el bienestar humano están protegidos. Otros contaminantes, como el benceno y el 1,3-butadieno, están regulados como contaminantes peligrosos del aire cuyas emisiones deben reducirse tanto como sea posible, según consideraciones tecnológicas y prácticas.

NO x , el monóxido de carbono y otros contaminantes se controlan con frecuencia a través de la recirculación de los gases de escape que devuelve parte del escape a la entrada del motor, y convertidores catalíticos, que convierten los productos químicos de escape en productos químicos inocuos.

Motores no de carretera

Los estándares de emisión utilizados por muchos países tienen requisitos especiales para motores no de carretera que son utilizados por equipos y vehículos que no son operados en las vías públicas. Los estándares están separados de los vehículos de carretera.

La contaminación acústica

Los motores de combustión interna contribuyen significativamente a la contaminación acústica. El tráfico de automóviles y camiones que opera en autopistas y sistemas de calles produce ruido, al igual que los vuelos de aeronaves debido al ruido de los aviones, en particular aviones con capacidad supersónica. Los motores de cohete crean el ruido más intenso.

De marcha en vacío

Los motores de combustión interna continúan consumiendo combustible y emitiendo contaminantes al ralentí, por lo que es conveniente mantener los períodos de ralentí al mínimo. Muchas compañías de autobuses ahora ordenan a los conductores que apaguen el motor cuando el autobús está esperando en una terminal.

En Inglaterra, el Reglamento de sanciones fijas de emisiones de vehículos de tráfico en carretera de 2002 (Instrumento legislativo 2002, n. ° 1808) introdujo el concepto de " infracción al ralentí estacionario ". Esto significa que un conductor puede ser ordenado " por una persona autorizada ... previa presentación de pruebas de su autorización, exigirle que detenga el funcionamiento del motor de ese vehículo " y una " persona que no cumple ... será culpable de un delito y ser responsable por condena sumaria de una multa que no exceda el nivel 3 en la escala estándar ". Solo unas pocas autoridades locales han implementado las regulaciones, una de ellas es el Ayuntamiento de Oxford.