Motor eléctrico

Definición

Un motor eléctrico es una máquina eléctrica que convierte la energía eléctrica en energía mecánica. Un generador eléctrico funciona en la dirección inversa, convirtiendo la energía mecánica en energía eléctrica.

La mayoría de los motores eléctricos funcionan a través de la interacción entre el campo magnético del motor y las corrientes de devanado para generar fuerza. En ciertas aplicaciones, como en el frenado regenerativo con motores de tracción, los motores eléctricos pueden usarse en reversa como generadores para recuperar energía que de otro modo se podría perder como calor y fricción.

Los motores eléctricos pueden ser alimentados por fuentes de corriente continua (CC), como baterías, vehículos de motor o rectificadores, o por fuentes de corriente alterna (CA), como una red eléctrica, inversores o generadores.

Los motores de uso general con dimensiones y características estándar proporcionan una potencia mecánica conveniente para uso industrial. Los motores eléctricos más grandes se utilizan para la propulsión de barcos, la compresión de tuberías y las aplicaciones de almacenamiento por bombeo con clasificaciones que alcanzan los 100 megavatios. Los motores eléctricos se pueden clasificar por consideraciones tales como el tipo de fuente de alimentación, la construcción interna, la aplicación y el tipo de salida de movimiento.

Los motores eléctricos producen fuerza lineal o rotativa (torque) y se pueden distinguir de dispositivos tales como solenoides magnéticos y altavoces que convierten la electricidad en movimiento pero no generan fuerza mecánica utilizable, que se denominan, respectivamente, actuadores y transductores.

Los motores eléctricos se encuentran en ventiladores industriales, sopladores y bombas, máquinas herramientas, electrodomésticos, herramientas eléctricas y unidades de disco. Motores pequeños se pueden encontrar en relojes eléctricos.

Historia

Motores tempranos

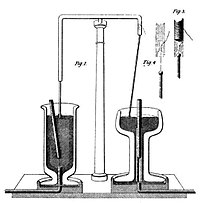

Los primeros motores eléctricos eran simples dispositivos electrostáticos descritos en experimentos por el monje escocés Andrew Gordon y el experimentador estadounidense Benjamin Franklin en la década de 1740. El principio teórico detrás de ellos, la ley de fuerza de Ampère, fue descubierto por André-Marie Ampère en 1820. La ley describía la producción de fuerza mecánica por las interacciones de una corriente eléctrica y un campo magnético. La conversión de energía eléctrica en energía mecánica por medios electromagnéticos fue demostrada por el científico inglés Michael Faraday en 1821. Un cable colgante se sumergió en una piscina de mercurio, en la que se colocó un imán permanente (PM). Cuando se pasaba una corriente a través del cable, el cable giraba alrededor del imán, mostrando que la corriente daba lugar a un campo magnético circular cerca del cable. Este motor se demuestra a menudo en experimentos de física, sustituyendo salmuera por mercurio (tóxico). Aunque la rueda de Barlow fue un refinamiento temprano de esta demostración de Faraday, estos y otros motores homopolares similares siguieron siendo inadecuados para su aplicación práctica hasta fines de siglo.

En 1827, el físico húngaro Ányos Jedlik comenzó a experimentar con bobinas electromagnéticas. Después de que Jedlik resolvió los problemas técnicos de la rotación continua con la invención del conmutador, llamó a sus primeros dispositivos "auto rotores electromagnéticos". Aunque se usaron solo para la enseñanza, en 1828 Jedlik demostró que el primer dispositivo contenía los tres componentes principales de los motores de CC prácticos: el estator, el rotor y el conmutador. El dispositivo no empleó imanes permanentes, ya que los campos magnéticos de los componentes estacionarios y giratorios fueron producidos únicamente por las corrientes que fluyen a través de sus devanados.

Motores de corriente continua

Después de muchos otros intentos más o menos exitosos con aparatos rotativos y recíprocos relativamente débiles, el prusiano Moritz von Jacobi creó el primer motor eléctrico rotativo real en mayo de 1834. Desarrolló una notable potencia de salida mecánica. Su motor estableció un récord mundial, que Jacobi mejoró cuatro años más tarde en septiembre de 1838. Su segundo motor era lo suficientemente potente como para conducir un barco con 14 personas a través de un ancho río. En 1839/40, otros desarrolladores lograron construir motores con un rendimiento similar y luego más alto.

El primer motor eléctrico de CC con conmutador capaz de convertir maquinaria fue inventado por el científico británico William Sturgeon en 1832. Siguiendo el trabajo de Sturgeon, un motor eléctrico de corriente continua de tipo conmutador fue construido por el inventor estadounidense Thomas Davenport, que patentó en 1837. Los motores funcionó hasta 600 revoluciones por minuto, y herramientas de máquina accionadas y una prensa de impresión. Debido al alto costo de la energía de la batería principal, los motores no tuvieron éxito y Davenport entró en bancarrota. Varios inventores siguieron a Sturgeon en el desarrollo de motores de CC, pero todos tuvieron los mismos problemas de costo de la batería. Ningún sistema de distribución de electricidad estaba disponible en ese momento. No surgió ningún mercado comercial práctico para estos motores.

En 1855, Jedlik construyó un dispositivo que utilizaba principios similares a los utilizados en sus auto rotores electromagnéticos que era capaz de realizar un trabajo útil. Él construyó un vehículo eléctrico modelo ese mismo año.

Un importante punto de inflexión se produjo en 1864, cuando Antonio Pacinotti describió por primera vez la armadura del anillo. Esto presentaba bobinas agrupadas simétricamente cerradas sobre sí mismas y conectadas a las barras de un colector, los cepillos suministraban corriente prácticamente no fluctuante. Los primeros motores de corriente continua con éxito comercial siguieron la invención de Zénobe Gramme, quien, en 1871, reinventó el diseño de Pacinotti. En 1873, Gramme demostró que su dínamo podía usarse como motor, lo que demostró con gran éxito en exposiciones en Viena y Filadelfia al conectar dos motores DC de ese tipo a una distancia de hasta 2 km uno del otro, utilizando uno como generador.

En 1886, Frank Julian Sprague inventó el primer motor de CC práctico, un dispositivo antichispas que mantenía una velocidad relativamente constante bajo cargas variables. Otras invenciones eléctricas de Sprague sobre esta época mejoraron en gran medida la distribución eléctrica de la red (trabajos previos realizados por Thomas Edison), permitieron que la energía de los motores eléctricos se devolviera a la red eléctrica, para la distribución eléctrica a los carros mediante cables aéreos y el trolebús. y proporcionó sistemas de control para operaciones eléctricas. Esto permitió a Sprague utilizar motores eléctricos para inventar el primer sistema de trolebús eléctrico en 1887-88 en Richmond, Virginia, el elevador eléctrico y el sistema de control en 1892, y el subterráneo eléctrico con autos controlados de forma independiente con control central. Este último fue instalado por primera vez en 1892 en Chicago por el Ferrocarril Elevado South Side, donde se hizo popularmente conocido como la "L". El motor de Sprague y las invenciones relacionadas llevaron a una explosión de interés y uso en motores eléctricos para la industria. El desarrollo de motores eléctricos de eficiencia aceptable se retrasó durante varias décadas al no reconocer la extrema importancia de un espacio de aire entre el rotor y el estator. Los diseños eficientes tienen un espacio de aire comparativamente pequeño. El motor de St. Louis, usado durante mucho tiempo en las aulas para ilustrar los principios del motor, es extremadamente ineficiente por la misma razón, y no se parece en nada a un motor moderno. El desarrollo de motores eléctricos de eficiencia aceptable se retrasó durante varias décadas al no reconocer la extrema importancia de un espacio de aire entre el rotor y el estator. Los diseños eficientes tienen un espacio de aire comparativamente pequeño. El motor de St. Louis, usado durante mucho tiempo en las aulas para ilustrar los principios del motor, es extremadamente ineficiente por la misma razón, y no se parece en nada a un motor moderno. El desarrollo de motores eléctricos de eficiencia aceptable se retrasó durante varias décadas al no reconocer la extrema importancia de un espacio de aire entre el rotor y el estator. Los diseños eficientes tienen un espacio de aire comparativamente pequeño. El motor de St. Louis, usado durante mucho tiempo en las aulas para ilustrar los principios del motor, es extremadamente ineficiente por la misma razón, y no se parece en nada a un motor moderno.

Los motores eléctricos revolucionaron la industria. Los procesos industriales ya no estaban limitados por la transmisión de potencia utilizando ejes de línea, correas, aire comprimido o presión hidráulica. En cambio, cada máquina podría estar equipada con su propia fuente de energía, lo que proporcionaría un control sencillo en el punto de uso y mejoraría la eficiencia de la transmisión de energía. Los motores eléctricos aplicados en la agricultura eliminaron la potencia muscular humana y animal de tareas tales como el manejo de granos o el bombeo de agua. Los usos domésticos de los motores eléctricos redujeron la mano de obra pesada en el hogar y posibilitaron mayores niveles de comodidad, comodidad y seguridad. Hoy en día, los motores eléctricos consumen más de la mitad de la energía eléctrica producida en los Estados Unidos.

Motores de CA

En 1824 el físico francés François Arago formuló la existencia de campos magnéticos rotatorios, denominados rotaciones de Arago, que, al encender y apagar manualmente los interruptores, Walter Baily demostró en 1879 como el primer motor de inducción primitivo. En la década de 1880 muchos inventores intentaban desarrolle motores de CA que funcionen porque las ventajas de CA en la transmisión de alta tensión a larga distancia se vieron compensadas por la incapacidad de operar motores en CA. Los primeros motores de inducción conmutadores sin corriente alterna fueron inventados independientemente por Galileo Ferraris y Nikola Tesla, en 1885 y 1887, respectivamente. En 1888, la Real Academia de Ciencias de Turín publicó la investigación de Ferraris que detalla los fundamentos de la operación del motor, mientras concluía que "el aparato basado en ese principio no podría tener ninguna importancia comercial como motor".

En 1888, Tesla presentó su artículo Un nuevo sistema para motores de corriente alterna y transformadores al AIEE que describía tres tipos de motor de cuatro estator bipolares patentados: uno con un rotor de cuatro polos que formaba un motor de reluctancia que no arrancaba por sí mismo. , otro con un rotor enrollado que forma un motor de inducción de arranque automático, y el tercero un verdadero motor síncrono con suministro de CC excitado por separado al devanado del rotor.

Sin embargo, una de las patentes que Tesla presentó en 1887 también describió un motor de inducción con rotor de cortocircuito. George Westinghouse compró rápidamente las patentes de Tesla, empleó a Tesla para desarrollarlas y asignó a CF Scott para ayudar a Tesla; sin embargo, Tesla se fue para otras actividades en 1889. Se descubrió que el motor de inducción de CA de velocidad constante no era adecuado para los tranvías, pero los ingenieros de Westinghouse lo adaptaron con éxito para alimentar una operación minera en Telluride, Colorado en 1891.

Incansable en su promoción del desarrollo trifásico, Mikhail Dolivo-Dobrovolsky inventó el motor de inducción de rotor de jaula trifásico en 1889 y el transformador de tres brazos en 1890. Este tipo de motor ahora se usa para la gran mayoría de las aplicaciones comerciales. Sin embargo, afirmó que el motor de Tesla no era práctico debido a las pulsaciones en dos fases, lo que lo impulsó a persistir en su trabajo de tres fases. Aunque Westinghouse logró su primer motor de inducción práctico en 1892 y desarrolló una línea de motores de inducción polifásicos de 60 hertz en 1893, estos primeros motores Westinghouse eran motores de dos fases con rotores de heridas. BG Lamme más tarde desarrolló un rotor de bobina giratoria.

General Electric Company comenzó a desarrollar motores de inducción trifásicos en 1891. En 1896, General Electric y Westinghouse firmaron un acuerdo de licencia cruzada para el diseño de rotor de enrollamiento de barra, más tarde llamado rotor de jaula de ardilla. Las mejoras del motor de inducción que fluyen de estas invenciones e innovaciones fueron tales que un motor de inducción de 100 caballos de fuerza (HP) actualmente tiene las mismas dimensiones de montaje que un motor de 7,5 HP en 1897.

Componentes

Rotor

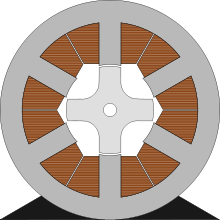

En un motor eléctrico, la parte móvil es el rotor, que gira el eje para entregar la potencia mecánica. El rotor generalmente tiene conductores que llevan corrientes que interactúan con el campo magnético del estator para generar las fuerzas que hacen girar el eje. Alternativamente, algunos rotores llevan imanes permanentes, y el estator retiene los conductores.

Aspectos

El rotor está soportado por cojinetes, que permiten que el rotor gire en su eje. Los cojinetes son a su vez soportados por la carcasa del motor. El eje del motor se extiende a través de los cojinetes hacia el exterior del motor, donde se aplica la carga. Debido a que las fuerzas de la carga se ejercen más allá del rodamiento más externo, se dice que la carga está sobrehilada .

Estator

El estator es la parte estacionaria del circuito electromagnético del motor y generalmente consta de bobinados o imanes permanentes. El núcleo del estator se compone de muchas hojas delgadas de metal, llamadas laminaciones. Las laminaciones se usan para reducir las pérdidas de energía que se producirían si se usara un núcleo sólido.

Entrehierro

La distancia entre el rotor y el estator se llama espacio de aire. El espacio de aire tiene efectos importantes, y generalmente es lo más pequeño posible, ya que una gran brecha tiene un fuerte efecto negativo en el rendimiento. Es la fuente principal del bajo factor de potencia con el que operan los motores. La corriente de magnetización aumenta con el espacio de aire. Por esta razón, el espacio de aire debe ser mínimo. Las brechas muy pequeñas pueden presentar problemas mecánicos además del ruido y las pérdidas.

Bobinas

Los devanados son cables que se colocan en rollos, generalmente envueltos alrededor de un núcleo magnético de hierro fundido laminado para formar polos magnéticos cuando se energizan con corriente.

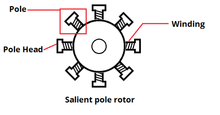

Las máquinas eléctricas vienen en dos configuraciones básicas de polos de campo de imán: configuraciones de polos salientes y no orientales . En la máquina de polos salientes, el campo magnético del polo es producido por una herida enrollada alrededor del polo debajo de la cara polar. En la máquina de polos no salientes, campo distribuido o rotor redondo, el bobinado se distribuye en ranuras de caras polares. Un motor de polo sombreado tiene un devanado alrededor de una parte del polo que retrasa la fase del campo magnético de ese polo.

Algunos motores tienen conductores que consisten en metal más grueso, como barras u hojas de metal, generalmente cobre, alternativamente aluminio. Estos generalmente se alimentan por inducción electromagnética.

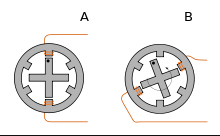

Conmutador

Un conmutador es un mecanismo utilizado para cambiar la entrada de la mayoría de las máquinas de CC y ciertas máquinas de CA. Consiste en segmentos de anillo deslizante aislados uno del otro y del eje. La corriente del inducido del motor se suministra a través de cepillos estacionarios en contacto con el conmutador giratorio, que provoca la inversión de corriente requerida, y aplica potencia a la máquina de manera óptima a medida que el rotor gira de polo a polo. En ausencia de dicha inversión de corriente, el motor frenaría hasta detenerse. A la luz de las tecnologías mejoradas en los campos de control electrónico, control sin sensor, motor de inducción y de imán permanente, los motores de inducción conmutada externamente y de imán permanente están desplazando a los motores con conmutación electromecánica.

Suministro y control del motor

Suministro de motor

Un motor de CC generalmente se suministra a través del conmutador de anillo deslizante como se describe anteriormente. La conmutación de los motores de CA puede ser conmutador de anillo colector o de conmutación externa, puede ser de velocidad fija o de control de velocidad variable, y puede ser de tipo síncrono o asíncrono. Los motores universales pueden funcionar con CA o CC.

Control del motor

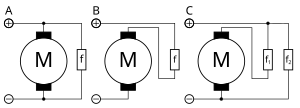

Los motores de CA con control de velocidad fija se suministran con arrancadores directos o en línea.

Los motores de CA con control de velocidad variable se suministran con una gama de diferentes variadores de potencia, variadores de frecuencia o tecnologías de conmutador electrónico.

El término conmutador electrónico generalmente se asocia con motores de corriente continua sin escobillas conmutados y aplicaciones de motores de reluctancia conmutada.

Categorías mayores

Los motores eléctricos operan en tres principios físicos diferentes: magnetismo, electrostática y piezoelectricidad. De lejos, el más común es el magnetismo.

En los motores magnéticos, se forman campos magnéticos tanto en el rotor como en el estator. El producto entre estos dos campos da lugar a una fuerza, y por lo tanto un par en el eje del motor. Uno, o ambos, de estos campos se deben hacer cambiar con la rotación del motor. Esto se hace conectando y desconectando los polos en el momento correcto, o variando la fuerza del polo.

Los tipos principales son motores de corriente continua y motores de corriente alterna, siendo el primero desplazado cada vez más por este último.

Los motores eléctricos de CA son asíncronos o síncronos.

Una vez iniciado, un motor síncrono requiere sincronismo con la velocidad síncrona del campo magnético móvil para todas las condiciones de par normales.

En máquinas síncronas, el campo magnético debe proporcionarse por medios distintos a la inducción, como por ejemplo bobinados excitados por separado o imanes permanentes.

Un motor de potencia fraccionaria (FHP) tiene una potencia inferior a aproximadamente 1 caballo de fuerza (0.746 kW) o está fabricado con un tamaño de bastidor estándar más pequeño que un motor estándar de 1 HP. Muchos motores domésticos e industriales están en la clase de potencia fraccionaria.

| Self-Commutated | Conmutada externamente | |||

|---|---|---|---|---|

| Mecánico- Motores de conmutador | Motores de conmutadorelectrónico (EC) | Máquinasasíncronas | Máquinas síncronas | |

| C.A. | corriente continua | C.A. | C.A. | |

| * Motor universal ( motor de la serie del conmutador de CA o Motor AC / DC)

Con rotor ferromagnético:

Motores de CA: * Condensador

Motor BLAC - IPMSM - SPMSM

Motores de CA:

| ||||

| Electrónica simple | Rectificador, transistor (es) lineal (es) o chopper DC | Electrónica más elaborada | Electrónica más elaborada (VFD), cuando se proporciona | |

Notas:

- La rotación es independiente de la frecuencia del voltaje de CA.

- La rotación es igual a la velocidad síncrona (velocidad del campo del estator del motor).

- En SCIM, la rotación de la operación de velocidad fija es igual a la velocidad síncrona, menos velocidad de deslizamiento.

- En los sistemas antideslizantes de recuperación de energía, WRIM generalmente se usa para arrancar el motor pero se puede usar para variar la velocidad de la carga.

- Operación de velocidad variable.

- Mientras que los accionamientos de motores de inducción y sincrónicos suelen tener salidas de seis vías o de forma de onda sinusoidal, los accionamientos de motores BLDC suelen tener forma de onda de corriente trapezoidal; el comportamiento de máquinas de PM sinusoidales y trapezoidales es, sin embargo, idéntico en términos de sus aspectos fundamentales.

- En operación de velocidad variable, WRIM se usa en aplicaciones de recuperación de energía de deslizamiento y de máquina de inducción de doble alimentación.

- Un devanado de jaula es un rotor de jaula de ardilla en cortocircuito, un devanado enrollado se conecta externamente a través de anillos deslizantes.

- Mayormente monofásico con algunos trifásicos.

Abreviaciones:

- BLAC - AC sin escobillas

- BLDC - DC sin escobillas

- BLDM - Motor de corriente continua sin escobillas

- EC - Conmutador electrónico

- PM - Imán permanente

- IPMSM - Motor síncrono de imanes permanentes interiores

- PMSM - Motor síncrono de imanes permanentes

- SPMSM - Motor síncrono de imanes permanentes de superficie

- SCIM - Motor de inducción de jaula de ardilla

- SRM - Motor de reluctancia conmutado

- SyRM - Motor de reluctancia síncrona

- VFD - Unidad de frecuencia variable

- WRIM - Motor de inducción del rotor de la herida

- WRSM - Motor síncrono rotor de herida

- LRA - Amperes de rotor bloqueado: la corriente que puede esperar bajo condiciones de arranque cuando aplica voltaje completo. Ocurre instantáneamente durante la puesta en marcha.

- RLA - Amperios de carga nominal: la corriente máxima que un motor debe utilizar bajo cualquier condición de operación. A menudo se denomina erróneamente amplificadores de carga en marcha, lo que lleva a la gente a creer, incorrectamente, que el motor siempre debe extraer estos amperios.

- FLA - Amplificadores de carga completa: se cambió en 1976 a "RLA - Amperaje de carga nominal".

Motor autoconmutado

Motor de corriente continua cepillado

Por definición, todos los motores de corriente continua autoconmutados funcionan con energía eléctrica de CC. La mayoría de los motores de CC son pequeños tipos de imanes permanentes (PM). Contienen una conmutación mecánica interna cepillada para invertir la corriente de los bobinados del motor en sincronismo con la rotación.

Motor de CC excitado eléctricamente

Un motor de CC conmutado tiene un conjunto de bobinados giratorios enrollados en una armadura montada en un eje giratorio. El eje también lleva el conmutador, un interruptor eléctrico giratorio de larga duración que periódicamente invierte el flujo de corriente en los devanados del rotor cuando gira el eje. Por lo tanto, cada motor de corriente continua cepillado tiene CA fluyendo a través de sus devanados giratorios. La corriente fluye a través de uno o más pares de cepillos que se apoyan en el colector; los cepillos conectan una fuente externa de energía eléctrica a la armadura giratoria.

La armadura giratoria consiste en una o más bobinas de alambre enrolladas alrededor de un núcleo ferromagnético laminado magnéticamente "blando". La corriente de las escobillas fluye a través del colector y un arrollamiento de la armadura, por lo que es un imán temporal (un electroimán). El campo magnético producido por la armadura interactúa con un campo magnético estacionario producido por PMs u otro devanado (una bobina de campo), como parte del bastidor del motor. La fuerza entre los dos campos magnéticos tiende a girar el eje del motor. El conmutador conmuta la potencia a las bobinas a medida que el rotor gira, evitando que los polos magnéticos del rotor se alineen completamente con los polos magnéticos del campo del estator, de modo que el rotor nunca se detiene (como una aguja de la brújula), sino que sigue girando siempre que se aplique energía.

Muchas de las limitaciones del motor de CC del conmutador clásico se deben a la necesidad de presionar las escobillas contra el conmutador. Esto crea fricción. Las chispas son creadas por los cepillos que hacen y rompen circuitos a través de las bobinas del rotor cuando las escobillas cruzan los espacios aislantes entre las secciones del conmutador. Dependiendo del diseño del conmutador, esto puede incluir las escobillas haciendo un cortocircuito entre las secciones adyacentes y, por lo tanto, los extremos de la bobina, momentáneamente al cruzar los espacios. Además, la inductancia de las bobinas del rotor hace que el voltaje a través de cada una se eleve cuando se abre su circuito, aumentando la chispa de las escobillas. Esta chispa limita la velocidad máxima de la máquina, ya que las chispas demasiado rápidas sobrecalentarán, erosionarán o incluso derretirán el conmutador. La densidad de corriente por unidad de área de las escobillas, en combinación con su resistividad, limita la salida del motor. La fabricación y la ruptura del contacto eléctrico también genera ruido eléctrico; chispas genera RFI. Las escobillas eventualmente se desgastan y requieren reemplazo, y el conmutador mismo está sujeto a desgaste y mantenimiento (en motores más grandes) o reemplazo (en motores pequeños). El conjunto del colector en un motor grande es un elemento costoso, que requiere un ensamblaje de precisión de muchas partes. En los motores pequeños, el conmutador generalmente se integra de forma permanente en el rotor, por lo que su sustitución por lo general requiere la sustitución de todo el rotor. El conjunto del colector en un motor grande es un elemento costoso, que requiere un ensamblaje de precisión de muchas partes. En los motores pequeños, el conmutador generalmente se integra de forma permanente en el rotor, por lo que su sustitución por lo general requiere la sustitución de todo el rotor. El conjunto del colector en un motor grande es un elemento costoso, que requiere un ensamblaje de precisión de muchas partes. En los motores pequeños, el conmutador generalmente se integra de forma permanente en el rotor, por lo que su sustitución por lo general requiere la sustitución de todo el rotor.

Si bien la mayoría de los conmutadores son cilíndricos, algunos son discos planos que constan de varios segmentos (por lo general, al menos tres) montados en un aislador.

Se desean cepillos grandes para un área de contacto de cepillo más grande para maximizar la salida del motor, pero se desean cepillos pequeños para una masa baja para maximizar la velocidad a la que el motor puede funcionar sin que los cepillos reboten y chispeen excesivamente. (Los cepillos pequeños también son convenientes para un menor costo). Los resortes de escobilla más rígidos también pueden usarse para hacer que las escobillas de una masa determinada funcionen a mayor velocidad, pero a costa de mayores pérdidas de fricción (menor eficiencia) y desgaste acelerado de escobillas y conmutadores. Por lo tanto, el diseño del cepillo de motor DC implica una compensación entre la potencia de salida, la velocidad y la eficiencia / desgaste.

Las máquinas de CC se definen de la siguiente manera:

- Circuito de inducido - Un devanado donde se transporta la corriente de carga, de modo que puede ser una parte estacionaria o giratoria del motor o generador.

- Circuito de campo - Un conjunto de devanados que produce un campo magnético para que la inducción electromagnética pueda tener lugar en máquinas eléctricas.

- Conmutación: una técnica mecánica en la cual se puede lograr la rectificación, o de la cual se puede derivar DC, en máquinas de CC.

Hay cinco tipos de motor de CC cepillado:

- Motor de derivación en derivación de CC

- Motor de serie DC

- Motor compuesto de CC (dos configuraciones):

- Compuesto acumulativo

- Diferencialmente compuesto

- Motor PM DC (no mostrado)

- Separado por separado (no se muestra).

Motor de CC de imán permanente

Un motor PM (imán permanente) no tiene un bobinado de campo en el bastidor del estator, sino que confía en los PM para proporcionar el campo magnético contra el cual el campo del rotor interactúa para producir el par. La compensación de devanados en serie con la armadura puede usarse en motores grandes para mejorar la conmutación bajo carga. Debido a que este campo es fijo, no se puede ajustar para el control de velocidad. Los campos PM (estatores) son convenientes en motores miniatura para eliminar el consumo de energía del bobinado de campo. La mayoría de los motores de CC más grandes son del tipo "dínamo", que tienen devanados del estator. Históricamente, no se podía hacer que los PM mantuvieran un alto flujo si se desmontaban; los devanados de campo fueron más prácticos para obtener la cantidad de flujo necesaria. Sin embargo, los PM grandes son costosos, además de peligrosos y difíciles de ensamblar; esto favorece los campos heridos para máquinas grandes.

Para minimizar el peso y el tamaño general, los motores miniatura de PM pueden usar imanes de alta energía fabricados con neodimio u otros elementos estratégicos; la mayoría son de aleación de neodimio-hierro-boro. Con su mayor densidad de flujo, las máquinas eléctricas con PM de alta energía son al menos competitivas con todas las máquinas eléctricas de inducción y sincrónicas alimentadas individualmente y de diseño óptimo. Los motores miniatura se asemejan a la estructura de la ilustración, excepto que tienen al menos tres polos de rotor (para asegurar el arranque, independientemente de la posición del rotor) y su carcasa exterior es un tubo de acero que une magnéticamente los exteriores de los imanes de campo curvo.

Motor del colector electrónico (EC)

Motor de corriente continua sin escobillas

Algunos de los problemas del motor de CC cepillado se eliminan en el diseño de BLDC. En este motor, el "interruptor giratorio" mecánico o el conmutador se reemplaza por un interruptor electrónico externo sincronizado a la posición del rotor. Los motores BLDC son típicamente 85-90% de eficiencia o más. Se ha informado de la eficiencia para un motor BLDC de hasta 96.5%, mientras que los motores de CC con cepillos dentales son típicamente 75-80% eficientes.

La forma de onda trapezoidal característica del motor BLDC (CEMF) se deriva en parte de que los devanados del estator están distribuidos uniformemente, y en parte de la colocación de los imanes permanentes del rotor. Los devanados del estator de los motores BLDC trapezoidales, también conocidos como motores CCDC conmutados electrónicamente o DC, pueden ser monofásicos, bifásicos o trifásicos y utilizan sensores de efecto Hall montados en sus bobinados para detectar la posición del rotor y bajo costo cerrado control en bucle del conmutador electrónico.

Los motores BLDC se usan comúnmente cuando se necesita un control de velocidad preciso, como en unidades de disco de computadora o grabadoras de video, los ejes en unidades de CD, CD-ROM (etc.) y mecanismos dentro de productos de oficina, como ventiladores, impresoras láser y fotocopiadoras. Tienen varias ventajas sobre los motores convencionales:

- En comparación con los ventiladores de CA que utilizan motores con polos sombreados, son muy eficientes y funcionan mucho más fríos que los motores de CA equivalentes. Esta operación fresca conduce a una vida muy mejorada de los cojinetes del ventilador.

- Sin un colector que se desgaste, la vida útil de un motor BLDC puede ser significativamente mayor en comparación con un motor de CC que utiliza cepillos y un conmutador. La conmutación también tiende a causar una gran cantidad de ruido eléctrico y de RF; sin un conmutador o cepillos, un motor BLDC se puede usar en dispositivos eléctricamente sensibles como equipos de audio o computadoras.

- Los mismos sensores de efecto Hall que proporcionan la conmutación también pueden proporcionar una señal de tacómetro conveniente para aplicaciones de control de bucle cerrado (servocontroladas). En los ventiladores, la señal del tacómetro se puede utilizar para derivar una señal de "ventilador OK", así como para proporcionar retroalimentación de velocidad de funcionamiento.

- El motor se puede sincronizar fácilmente con un reloj interno o externo, lo que permite un control de velocidad preciso.

- Los motores BLDC no tienen posibilidad de chispear, a diferencia de los motores cepillados, lo que los hace más adecuados para entornos con productos químicos y combustibles volátiles. Además, las chispas generan ozono, que puede acumularse en edificios mal ventilados con el riesgo de dañar la salud de los ocupantes.

- Los motores BLDC se usan generalmente en equipos pequeños como computadoras y generalmente se usan en ventiladores para eliminar el calor no deseado.

- También son motores acústicamente muy silenciosos, lo que es una ventaja si se utilizan en equipos que se ven afectados por las vibraciones.

Los modernos motores BLDC tienen un rango de potencia de una fracción de vatios a muchos kilovatios. Los motores BLDC más grandes de hasta 100 kW de potencia se utilizan en vehículos eléctricos. También encuentran un uso significativo en aviones modelo eléctricos de alto rendimiento.

Motor de reluctancia conmutado

El SRM no tiene cepillos ni imanes permanentes, y el rotor no tiene corrientes eléctricas. En cambio, el torque proviene de una leve desalineación de polos en el rotor con polos en el estator. El rotor se alinea con el campo magnético del estator, mientras que los devanados del campo del estator se energizan secuencialmente para rotar el campo del estator.

El flujo magnético creado por los bobinados de campo sigue la ruta de menor reluctancia magnética, lo que significa que el flujo fluirá a través de los polos del rotor que están más cerca de los polos energizados del estator, magnetizando así los polos del rotor y creando un par motor. A medida que el rotor gira, se activarán diferentes devanados, manteniendo el rotor girando.

Los SRM se usan en algunos electrodomésticos y vehículos.

Motor universal AC-DC

Una serie conmutada eléctricamente excitada o un motor con arrollamiento paralelo se conoce como motor universal porque puede diseñarse para funcionar con alimentación de CA o CC. Un motor universal puede funcionar bien en CA porque la corriente tanto en el campo como en las bobinas de la armadura (y por lo tanto los campos magnéticos resultantes) se alternarán (polaridad inversa) en sincronismo y, por lo tanto, la fuerza mecánica resultante se producirá en una dirección constante de rotación .

Operando a frecuencias de línea de alimentación normales, los motores universales a menudo se encuentran en un rango inferior a 1000 vatios . Los motores universales también formaron la base del motor tradicional de tracción ferroviaria en los ferrocarriles eléctricos. En esta aplicación, el uso de CA para alimentar un motor diseñado originalmente para funcionar con CC daría lugar a pérdidas de eficiencia debido al calentamiento por corrientes parásitas de sus componentes magnéticos, particularmente las piezas polares del campo motor que, para CC, habrían utilizado sólidas ( hierro no laminado) y ahora son raramente utilizados.

Una ventaja del motor universal es que los suministros de CA se pueden utilizar en motores que tienen algunas características más comunes en los motores de CC, específicamente alto par de arranque y diseño muy compacto si se utilizan altas velocidades de funcionamiento. El aspecto negativo es el mantenimiento y los problemas de corta vida causados por el conmutador. Dichos motores se usan en dispositivos, tales como mezcladores de alimentos y herramientas eléctricas, que se usan solo de manera intermitente, y a menudo tienen altas demandas de par de arranque. Las múltiples tomas en la bobina de campo proporcionan un control de velocidad escalonado (impreciso). Las batidoras domésticas que anuncian muchas velocidades frecuentemente combinan una bobina de campo con varias tomas y un diodo que se puede insertar en serie con el motor (haciendo que el motor funcione con CA rectificada de media onda). Los motores universales también se prestan al control de velocidad electrónico y, como tal, son una opción ideal para dispositivos como lavadoras domésticas. El motor se puede usar para agitar el tambor (tanto hacia adelante como hacia atrás) cambiando el bobinado de campo con respecto a la armadura.

Mientras que los SCIM no pueden girar un eje más rápido de lo que permite la frecuencia de la línea de alimentación, los motores universales pueden funcionar a velocidades mucho más altas. Esto los hace útiles para electrodomésticos como licuadoras, aspiradoras y secadoras de cabello donde se desea alta velocidad y peso ligero. También se usan comúnmente en herramientas eléctricas portátiles, como taladros, lijadoras, sierras circulares y de sierras, donde las características del motor funcionan bien. Muchos motores de aspiradoras y recortadoras de hierba superan las 10.000 rpm , mientras que muchos rectificadores miniatura similares superan las 30.000 rpm .

Máquina de CA conmutada externamente

El diseño de inducción de CA y motores síncronos está optimizado para funcionar con potencia de onda sinusoidal polifásica o cuasineoidal monofásica o polifásica, como la suministrada para aplicaciones de velocidad fija desde la red eléctrica de CA o para aplicaciones de velocidad variable desde controladores VFD. Un motor de CA tiene dos partes: un estator estacionario que tiene bobinas provistas de CA para producir un campo magnético giratorio y un rotor conectado al eje de salida al que se le da un par de torsión en el campo giratorio.

Motor de inducción

Motor de inducción de rotor enjaulado y bobinado

Un motor de inducción es un motor de CA asíncrono en el que la potencia se transfiere al rotor mediante inducción electromagnética, al igual que la acción del transformador. Un motor de inducción se asemeja a un transformador giratorio, porque el estator (parte estacionaria) es esencialmente el lado primario del transformador y el rotor (parte giratoria) es el lado secundario. Los motores de inducción polifásicos son ampliamente utilizados en la industria.

Los motores de inducción se pueden dividir en Motores de inducción de jaula de ardilla y Motores de inducción de rotor de herida (WRIM). Los SCIM tienen un devanado pesado compuesto de barras sólidas, generalmente aluminio o cobre, unidos por anillos en los extremos del rotor. Cuando uno considera solo las barras y los anillos como un todo, se parecen mucho a la jaula de ejercicios giratoria de un animal, de ahí su nombre.

Las corrientes inducidas en este devanado proporcionan el campo magnético del rotor. La forma de las barras del rotor determina las características de velocidad-par. A bajas velocidades, la corriente inducida en la jaula de ardilla está casi en la frecuencia de línea y tiende a estar en las partes externas de la jaula del rotor. A medida que el motor acelera, la frecuencia de deslizamiento disminuye y hay más corriente en el interior del devanado. Al dar forma a las barras para cambiar la resistencia de las partes de arrollamiento en las partes interior y exterior de la caja, efectivamente se inserta una resistencia variable en el circuito del rotor. Sin embargo, la mayoría de dichos motores tienen barras uniformes.

En una WRIM, el devanado del rotor está hecho de muchas vueltas de cable aislado y está conectado a anillos deslizantes en el eje del motor. Se puede conectar una resistencia externa u otros dispositivos de control en el circuito del rotor. Las resistencias permiten el control de la velocidad del motor, aunque se disipa una potencia significativa en la resistencia externa. Se puede alimentar un convertidor desde el circuito del rotor y devolver la potencia de frecuencia de deslizamiento que, de otro modo, se desperdiciará de nuevo en el sistema de potencia a través de un inversor o un motor-generador separado.

El WRIM se utiliza principalmente para iniciar una carga de inercia alta o una carga que requiere un par de arranque muy alto en todo el rango de velocidad. Al seleccionar correctamente las resistencias utilizadas en la resistencia secundaria o en el arrancador de anillo deslizante, el motor puede producir un par máximo a una corriente de suministro relativamente baja desde la velocidad cero hasta la velocidad máxima. Este tipo de motor también ofrece velocidad controlable.

La velocidad del motor puede cambiarse porque la curva de par del motor se modifica de manera efectiva por la cantidad de resistencia conectada al circuito del rotor. Aumentar el valor de resistencia moverá la velocidad del par máximo hacia abajo. Si la resistencia conectada al rotor se incrementa más allá del punto donde el torque máximo ocurre a velocidad cero, el torque se reducirá aún más.

Cuando se utiliza con una carga que tiene una curva de par que aumenta con la velocidad, el motor funcionará a la velocidad en que el par desarrollado por el motor sea igual al par de carga. La reducción de la carga hará que el motor se acelere, y el aumento de la carga hará que el motor disminuya la velocidad hasta que la carga y el par del motor sean iguales. Operado de esta manera, las pérdidas por deslizamiento se disipan en las resistencias secundarias y pueden ser muy importantes. La regulación de la velocidad y la eficiencia neta también es muy pobre.

Motor de par

Un motor de par es una forma especializada de motor eléctrico que puede funcionar indefinidamente mientras está parado, es decir, con el rotor bloqueado para girar, sin incurrir en daños. En este modo de operación, el motor aplicará un par estable a la carga (de ahí el nombre).

Una aplicación común de un motor de par sería los motores de carrete de suministro y recogida en una unidad de cinta. En esta aplicación, impulsada desde un voltaje bajo, las características de estos motores permiten que se aplique una tensión de luz relativamente constante a la cinta, ya sea que el cabrestante esté alimentando o no la cinta más allá de las cabezas de la cinta. Impulsados por una tensión más alta (y por lo tanto, proporcionando un par más alto), los motores de torque también pueden lograr una operación de avance rápido y rebobinado sin requerir ninguna mecánica adicional, como engranajes o embragues. En el mundo de los juegos informáticos, los motores torque se utilizan en los volantes de realimentación de fuerza.

Otra aplicación común es el control del acelerador de un motor de combustión interna junto con un regulador electrónico. En este uso, el motor trabaja contra un resorte de retorno para mover el acelerador de acuerdo con la salida del gobernador. Este último monitorea la velocidad del motor contando impulsos eléctricos desde el sistema de encendido o desde un captador magnético y, dependiendo de la velocidad, realiza pequeños ajustes a la cantidad de corriente aplicada al motor. Si el motor comienza a disminuir en relación con la velocidad deseada, la corriente se incrementará, el motor desarrollará más torque, tirando contra el muelle de retorno y abriendo el acelerador. Si el motor funciona demasiado rápido, el gobernador reducirá la corriente que se aplica al motor, haciendo que el resorte de retorno retroceda y cierre el acelerador.

Motor sincrónico

Un motor eléctrico síncrono es un motor de CA que se distingue por un rotor que gira con bobinas que pasan imanes a la misma velocidad que la CA y que da como resultado un campo magnético que lo impulsa. Otra forma de decir esto es que tiene deslizamiento cero bajo las condiciones de operación habituales. Contraste esto con un motor de inducción, que debe deslizarse para producir torque. Un tipo de motor síncrono es como un motor de inducción, excepto que el rotor está excitado por un campo de CC. Los anillos deslizantes y las escobillas se utilizan para conducir la corriente al rotor. Los polos del rotor se conectan entre sí y se mueven a la misma velocidad, de ahí el nombre de motor síncrono. Otro tipo, para bajo par de carga, tiene superficies planas sobre un rotor de jaula de ardilla convencional para crear polos discretos. Otra más, como la hecha por Hammond para sus relojes previos a la Segunda Guerra Mundial, y en los viejos órganos de Hammond, no tiene devanados del rotor y polos discretos. No es autoiniciado. El reloj requiere un arranque manual con una pequeña perilla en la parte posterior, mientras que los órganos más viejos de Hammond tenían un motor de arranque auxiliar conectado por un interruptor accionado por resorte de accionamiento manual.

Finalmente, los motores síncronos de histéresis son típicamente (esencialmente) motores bifásicos con un condensador de desplazamiento de fase para una fase. Comienzan como motores de inducción, pero cuando la velocidad de deslizamiento disminuye lo suficiente, el rotor (un cilindro liso) se magnetiza temporalmente. Sus polos distribuidos lo hacen actuar como un motor síncrono de imanes permanentes (PMSM). El material del rotor, como el de una uña común, permanecerá magnetizado, pero también se puede desmagnetizar con poca dificultad. Una vez que se ejecuta, los polos del rotor permanecen en su lugar; ellos no derivan.

Los motores de sincronización síncrona de baja potencia (como los de los relojes eléctricos tradicionales) pueden tener rotores de taza externos de imanes permanentes multipolares y usar bobinas de sombreado para proporcionar un par de arranque. Los motores de reloj de Telechrontienen postes sombreados para el par de arranque, y un rotor de anillo de dos radios que funciona como un rotor discreto de dos polos.

Máquina eléctrica doblemente alimentada

Los motores eléctricos doblemente alimentados tienen dos conjuntos de devanado multifásicos independientes, que contribuyen con la potencia activa (es decir, de trabajo) al proceso de conversión de energía, con al menos uno de los conjuntos de devanado controlados electrónicamente para el funcionamiento a velocidad variable. Dos conjuntos independientes de devanado multifásico (es decir, doble armadura) son el máximo proporcionado en un solo paquete sin duplicación de topología. Los motores eléctricos con alimentación doble son máquinas con un rango de velocidad de par constante efectivo que es dos veces la velocidad síncrona para una frecuencia de excitación dada. Este es el doble del rango de velocidad de torque constante que las máquinas eléctricas de alimentación individual, que tienen un solo conjunto de bobinado activo.

Un motor de doble alimentación permite un convertidor electrónico más pequeño, pero el costo del devanado del rotor y los anillos colectores puede compensar el ahorro en los componentes de la electrónica de potencia. Dificultades con el control de la velocidad cerca de aplicaciones sincrónicas de límite de velocidad.

Motores magnéticos especiales

Giratorio

Motor de rotor sin núcleo o sin núcleo

Nada en el principio de ninguno de los motores descritos anteriormente requiere que las porciones de hierro (acero) del rotor realmente giren. Si el material magnético blando del rotor está hecho en forma de cilindro, entonces (excepto por el efecto de la histéresis) el par de torsión se ejerce solo en los devanados de los electroimanes. Aprovechando este hecho es el motor de corriente continua sin núcleo o sin hierro, una forma especializada de un motor DC de imán permanente. Optimizados para aceleración rápida, estos motores tienen un rotor que está construido sin núcleo de hierro. El rotor puede tomar la forma de un cilindro lleno de arrollamiento, o una estructura autoportante que comprende solo el hilo magnético y el material de unión. El rotor puede caber dentro de los imanes del estator; un cilindro estacionario magnéticamente suave dentro del rotor proporciona un camino de retorno para el flujo magnético del estator. Una segunda disposición tiene la cesta de bobinado del rotor que rodea los imanes del estator. En ese diseño, el rotor cabe dentro de un cilindro magnéticamente suave que puede servir como la carcasa del motor, y también proporciona una ruta de retorno para el flujo.

Debido a que el rotor es mucho más ligero en peso (masa) que un rotor convencional formado por devanados de cobre en laminaciones de acero, el rotor puede acelerar mucho más rápidamente, a menudo logrando una constante de tiempo mecánica en un ms. Esto es especialmente cierto si los devanados utilizan aluminio en lugar del cobre más pesado. Pero debido a que no hay masa metálica en el rotor que actúe como disipador de calor, incluso los motores sin núcleo pequeños a menudo deben refrigerarse con aire forzado. El sobrecalentamiento puede ser un problema para los diseños de motor de CC sin núcleo. El software moderno, como Motor-CAD, puede ayudar a aumentar la eficiencia térmica de los motores mientras aún se encuentra en la etapa de diseño.

Entre estos tipos se encuentran los tipos de rotor de disco, que se describen con más detalle en la siguiente sección.

La alerta vibratoria de los teléfonos celulares a veces es generada por pequeños tipos de campos de imanes permanentes cilíndricos, pero también hay tipos de discos con un imán de campo de disco multipolar fino y una estructura de rotor de plástico moldeado intencionalmente desequilibrada con dos bobinas sin núcleo enlazadas. Las escobillas metálicas y un conmutador plano conectan la energía a las bobinas del rotor.

Los actuadores de recorrido limitado relacionados no tienen núcleo y una bobina unida colocada entre los polos de los imanes permanentes finos de alto flujo. Estos son los posicionadores de cabeza rápidos para discos rígidos ("disco duro"). Aunque el diseño contemporáneo difiere considerablemente del de los altavoces, aún se lo conoce como una estructura de "bobina de voz" porque algunos cabezales anteriores de disco rígido se movían en líneas rectas, y tenían una estructura similar a la del disco. el de un altavoz.

Panqueque o motor de rotor axial

El motor de inducido o panqueque impreso tiene los devanados en forma de disco que se extiende entre las matrices de imanes de alto flujo. Los imanes están dispuestos en un círculo orientado hacia el rotor con espacio intermedio para formar un espacio de aire axial. Este diseño se conoce comúnmente como el motor de panqueque debido a su perfil plano. La tecnología ha tenido muchas marcas desde su inicio, como ServoDisc.

La armadura impresa (originalmente formada en una placa de circuito impreso) en un motor de armadura impreso está hecha de láminas de cobre perforadas que se laminan juntas utilizando compuestos avanzados para formar un disco rígido delgado. La armadura impresa tiene una construcción única en el mundo del motor cepillado ya que no tiene un conmutador de anillo separado. Los cepillos corren directamente sobre la superficie de la armadura, haciendo que el diseño sea muy compacto.

Un método de fabricación alternativo consiste en utilizar alambre de cobre enrollado tendido en posición plana con un conmutador convencional central, en forma de flor y pétalo. Los devanados típicamente se estabilizan con sistemas eléctricos de encapsulado de epoxi. Estos son epoxis llenos que tienen una viscosidad mixta moderada y un tiempo de gel largo. Se destacan por la baja contracción y la baja exotermia, y típicamente son reconocidos por UL 1446 como un compuesto de encapsulado aislado con 180 ° C, clasificación de Clase H.

La ventaja única de los motores de corriente continua sin hierro es la ausencia de engranaje (variaciones de par causadas por el cambio de atracción entre la plancha y los imanes). Las corrientes de Foucault parásitas no pueden formarse en el rotor ya que es totalmente sin hierro, aunque los rotores de hierro están laminados. Esto puede mejorar enormemente la eficiencia, pero los controladores de velocidad variable deben usar una velocidad de conmutación más alta (> 40 kHz) o CC debido a la disminución de la inducción electromagnética.

Estos motores fueron inventados originalmente para impulsar los cabrestantes de las unidades de cinta magnética, donde el tiempo mínimo para alcanzar la velocidad de operación y la distancia de parada mínima era crítico. Los motores de panqueque se usan ampliamente en sistemas servocontrolados de alto rendimiento, sistemas robóticos, automatización industrial y dispositivos médicos. Debido a la variedad de construcciones ahora disponibles, la tecnología se utiliza en aplicaciones de bombeo de alta temperatura a bajo costo y servos básicos.

Otro enfoque (Magnax) es usar un solo estator intercalado entre dos rotores. Uno de estos diseños ha producido una potencia máxima de 15 kW / kg, una potencia sostenida de alrededor de 7,5 kW / kg. Este motor de flujo axial sin yugo ofrece una ruta de flujo más corta, manteniendo los imanes más alejados del eje. El diseño permite tener un voladizo sin arrollamiento; 100 por ciento de los devanados están activos. Esto se mejora con el uso de alambre de cobre de sección rectangular. Los motores se pueden apilar para trabajar en paralelo. Las inestabilidades se minimizan asegurando que los dos discos del rotor pongan fuerzas iguales y opuestas en el disco del estator. Los rotores están conectados directamente entre sí a través de un anillo de eje, cancelando las fuerzas magnéticas.

Los motores Magnax varían en tamaño desde 15-5,4 metros (5,9 pulgadas-17 pies y 8,6 pulgadas) de diámetro.

Servo motor

Un servomotor es un motor, que a menudo se vende como un módulo completo, que se utiliza dentro de un sistema de control de retroalimentación de control de velocidad o posición. Los servomotores se utilizan en aplicaciones tales como máquinas herramienta, trazadores de plumillas y otros sistemas de proceso. Los motores destinados a ser utilizados en un servomecanismo deben tener características bien documentadas de velocidad, par y potencia. La curva de velocidad frente a par es bastante importante y es una relación alta para un servomotor. Las características de respuesta dinámica tales como la inductancia del devanado y la inercia del rotor también son importantes; estos factores limitan el rendimiento general del circuito del servomecanismo. Los servo-bucles grandes, potentes pero de respuesta lenta pueden usar motores convencionales de CA o CC y sistemas de transmisión con retroalimentación de posición o velocidad en el motor. A medida que aumentan los requisitos de respuesta dinámica, se utilizan diseños de motores más especializados, como motores sin núcleo. La densidad de potencia superior y las características de aceleración de los motores de CA en comparación con la de los motores de CC tienden a favorecer las aplicaciones de impulso síncrono, BLDC, inducción y SRM de imanes permanentes.

Un servo sistema difiere de algunas aplicaciones de motor paso a paso en que la retroalimentación de posición es continua mientras el motor está funcionando. Un sistema paso a paso opera intrínsecamente el circuito abierto, confiando en que el motor no "pierda pasos" para la precisión a corto plazo, con cualquier retroalimentación como un interruptor de "inicio" o un codificador de posición que sea externo al sistema del motor. Por ejemplo, cuando se inicia una impresora de computadora de matriz de puntos típica, su controlador hace que la unidad de motor paso a paso del cabezal de impresión alcance su límite izquierdo, donde un sensor de posición define la posición inicial y deja de avanzar. Mientras esté encendida, un contador bidireccional en el microprocesador de la impresora realiza un seguimiento de la posición del cabezal de impresión.

Motor paso a paso

Los motores paso a paso son un tipo de motor que se usa con frecuencia cuando se requieren rotaciones precisas. En un motor paso a paso, un rotor interno que contiene imanes permanentes o un rotor magnéticamente blando con polos salientes se controla mediante un conjunto de imanes externos que se conmutan electrónicamente. Un motor paso a paso también se puede considerar como un cruce entre un motor eléctrico de CC y un solenoide rotativo. A medida que cada bobina se energiza a su vez, el rotor se alinea con el campo magnético producido por el bobinado de campo energizado. A diferencia de un motor síncrono, en su aplicación, el motor paso a paso puede no rotar continuamente; en cambio, "pasos" -comienza y luego se detiene rápidamente- de una posición a la siguiente a medida que los devanados de campo se activan y desenergizan en secuencia. Dependiendo de la secuencia, el rotor puede girar hacia delante o hacia atrás, y puede cambiar de dirección,

Los motores paso a paso simples activan por completo o desactivan por completo los devanados de campo, lo que hace que el rotor "engranaje" en un número limitado de posiciones; los controladores más sofisticados pueden controlar proporcionalmente la potencia de los devanados de campo, permitiendo que los rotores se posicionen entre los puntos de engranaje y, por lo tanto, giren extremadamente suavemente. Este modo de operación a menudo se llama microstepping. Los motores paso a paso controlados por computadora son una de las formas más versátiles de sistemas de posicionamiento, particularmente cuando forman parte de un sistema digital servocontrolado.

Los motores paso a paso se pueden girar con facilidad en un ángulo específico en pasos discretos y, por lo tanto, los motores paso a paso se utilizan para el posicionamiento del cabezal de lectura / escritura en las unidades de disquete de la computadora. Se usaron con el mismo propósito en las unidades de disco de la computadora de la era anterior al gigabyte, donde la precisión y la velocidad que ofrecían eran adecuadas para el posicionamiento correcto del cabezal de lectura / escritura de una unidad de disco duro. A medida que aumentaba la densidad del disco, las limitaciones de velocidad y precisión de los motores paso a paso los volvían obsoletos para discos duros: la limitación de precisión los hacía inutilizables y la limitación de velocidad los hacía no competitivos. Por lo tanto, los discos duros más nuevos usan sistemas de accionador de cabezales basados en bobina móvil. (El término "bobina de voz" a este respecto es histórico, se refiere a la estructura en un altavoz típico (tipo cono). Esta estructura se usó durante un tiempo para colocar las cabezas. Las unidades modernas tienen un soporte de bobina pivotante; la bobina se balancea hacia adelante y hacia atrás, algo así como una cuchilla de un ventilador giratorio. Sin embargo, como una bobina de voz, los modernos conductores de la bobina del actuador (el cable del imán) se mueven perpendicularmente a las líneas de fuerza magnéticas.

Los motores paso a paso se usaban, y aún se usan, en impresoras, escáneres ópticos y fotocopiadoras digitales para mover el elemento óptico de escaneo, el carro del cabezal de impresión (de matriz de puntos e impresoras de inyección de tinta) y la placa o rodillos de alimentación. Del mismo modo, muchos plotters de computadora (que desde principios de la década de 1990 han sido reemplazados con impresoras láser y de inyección de tinta de gran formato) utilizaron motores paso a paso rotativos para el movimiento de la pluma y el plato; las alternativas típicas aquí eran motores de pasos lineales o servomotores con sistemas de control analógico de lazo cerrado.

Los llamados relojes de pulsera analógicos de cuarzo contienen los motores paso a paso más pequeños; tienen una bobina, consumen muy poca energía y tienen un rotor de imán permanente. El mismo tipo de motor impulsa relojes de cuarzo propulsados por batería. Algunos de estos relojes, como los cronógrafos, contienen más de un motor paso a paso.

Estrechamente relacionado en el diseño con los motores sincrónicos trifásicos de CA, los motores paso a paso y los SRM se clasifican como tipos de motor de reluctancia variable. Los motores paso a paso fueron y aún se usan a menudo en impresoras de computadora, escáneres ópticos y máquinas de control numérico computacional (CNC) tales como enrutadores, cortadoras de plasma y tornos CNC.

Motor lineal

Un motor lineal es esencialmente cualquier motor eléctrico que se ha "desenrollado", de modo que, en lugar de producir un par (rotación), produce una fuerza en línea recta a lo largo de su longitud.

Los motores lineales suelen ser motores de inducción o motores paso a paso. Los motores lineales se encuentran comúnmente en muchas montañas rusas donde el movimiento rápido del vagón sin motor es controlado por el riel. También se usan en los trenes de maglev, donde el tren "vuela" sobre el suelo. En una escala más pequeña, el plotter HP 7225A de la era 1978 usaba dos motores de pasos lineales para mover el lápiz a lo largo de los ejes X e Y.

Comparación por categorías principales

| Tipo | Ventajas | Desventajas | Aplicación tipica | Unidad típica, salida |

|---|---|---|---|---|

| Motores autoconmutados | ||||

| DC cepillado | Control de velocidad simple Bajo costo inicial | Mantenimiento (cepillos) Vida útil mediaConmutador y cepillos cruzados | Molinos de aceroMáquinas de fabricación de papelMangusillos de cintaAccesorios automotrices | Rectificador, transistor (es) lineal (es) o controlador de chopper DC. |

| Motor BrushlessDC (BLDC) o (BLDM) | Larga vida útil Mantenimiento bajo Alto rendimiento | Mayor costo inicial Requiere controlador EC con control de circuito cerrado | Accionamientos de disco rígidos ("duros") Reproductores de CD / DVD Vehículos eléctricosCarrosUAVs | Sincrónico; monofásico o trifásico con rotor PM y bobinado trapezoidal del estator; VFD típicamente VS tipo de inversor PWM. |

| Switchedreluctancemotor (SRM) | Larga vida útil Mantenimiento ligero Alto rendimiento Sin imanes permanentes Bajo costo Construcción simple | Resonancia mecánica posiblePérdidas altas de hierroNo es posible: * Control abierto o vectorial * Operación paralela Requiere controlador EC | ElectrodomésticosVehículos eléctricosMercados textilesAplicaciones aeronáuticas | PWM y varios otros tipos de discos, que tienden a ser utilizados en aplicaciones OEM / especializadas. |

| Motor universal | Alto par de arranque, compacto, alta velocidad. | Mantenimiento (cepillos) Vida útil más cortaUsualmente acústicamente ruidosaSólo las clasificaciones pequeñas son económicas | Herramientas eléctricas portátiles, licuadoras, aspiradoras, sopladores de aislamiento | Control monofásico variable de fase, de media onda o de onda completa con triac (s);control de lazo cerrado opcional. |

| Motores asincrónicos de CA | ||||

| Motor de inducción rotor-rotor de cadena CA (SCIM) o (WRIM) | Autoarranque bajo costoRobustReliableRatings a 1+ MWStandardized types. | Alta intensidad de arranque. Menor eficiencia debido a la necesidad de magnetización. | Velocidad fija, tradicionalmente, SCIM es el caballo de batalla del mundo, especialmente en aplicaciones de bajo rendimiento de todos los tipos, a velocidad variable, bombas de par variable, ventiladores, sopladores y compresores de velocidad variable. Velocidad variable, cada vez más, otras constantes de alto rendimiento. par y potencia constante o cargas dinámicas. | Aplicaciones de velocidad fija y bajo rendimiento de todo tipo. De velocidad variable, tradicionalmente, unidades WRIM o VSD de velocidad fija controladas por V / Hz. Variable velocidad, cada vez más, VSD vectoriales que desplazan DC, WRIM y unidades de motor de inducción de CA monofásicas. |

| AC SCIMsplit-phasecapacitor-start | Alto par de arranque de alta potencia | Velocidad ligeramente por debajo del sincronizador Se requiere un interruptor de arranque o relé | ElectrodomésticosStationary Power Tools | Corriente alterna monofásica fija o variable, derivando velocidad variable, típicamente, mediante control de ángulo de fase de onda completa con triac (s); control de lazo cerrado opcional. |

| AC SCIMsplit-phasecapacitor-run | Potencia moderada Alto par de arranque Sin interruptor de arranque Vida comparativamente larga | Velocidad ligeramente por debajo de la sincronicidad ligeramente más costosa | Sopladores industriales maquinaria industrial | |

| AC SCIMsplit-phase, auxiliarystart winding | Potencia moderadaTira de arranque bajo | Velocidad ligeramente por debajo del sincronizador Se requiere un interruptor de arranque o relé | ElectrodomésticosEquillas eléctricas estacionarias | |

| Inducción de CA sombreado polemotor | Bajo costoVida larga | Velocidad ligeramente por debajo del sincronismo Par de arranque bajoTranquedad baja de la eficiencia | Ventiladores, electrodomésticos, tocadiscos | |

| Motores síncronos de CA | ||||

| Wound-rotorsynchronousmotor (WRSM) | Velocidad síncronaIncluyemásun motor de eficiencia de conducción, factor de potencia bajo | Más costoso | Motores industriales | Velocidad fija o variable, trifásica; VFD, por lo general, tipo inversor con conmutación de carga CS de seis pasos o tipo inversor VS PWM. |

| Hysteresismotor | Control de velocidad preciso Ruido bajoSin vibraciónAlta altura de arranque | Muy baja eficiencia | Relojes, temporizadores, equipos de producción o grabación de sonido, disco duro, mecanismo de arrastre | CA monofásico, arranque de condensador de dos fases, motor de funcionamiento del condensador |

| Motor de fricción sincrónico (SyRM) | Equivalente a SCIM, excepto que es más robusto, más eficiente, funciona más fresco, tiene una huella más pequeñaCompete con un motor síncrono de PM sin problemas de desmagnetización | Requiere un controladorNo ampliamente disponible Alto costo | ElectrodomésticosVehículos eléctricosMerfiles textilesAplicaciones aeronáuticas | VFD puede ser del tipo DTC estándar o del tipo de inversor VS PWM. |

| Motores especiales | ||||

| Aerorotorizadores axiales Pancakeor | Diseño compactoControl de velocidad simple | Costo medio Vida útil media | Office EquipFans / Pumps, rápidos servos industriales y militares | Las unidades generalmente pueden ser de tipo DC cepillado o sin escobillas. |

| Motor paso a paso | Posicionamiento de precisión Alto par de retención | Algunos pueden ser costosos. Requiere un controlador | Posicionamiento en impresoras y unidades de disquete; máquinas herramientas industriales | No es un VFD. La posición de paso está determinada por el conteo de pulsos. |

Electromagnetismo

Fuerza y torque

El objetivo fundamental de la gran mayoría de los motores eléctricos del mundo es inducir electromagnéticamente el movimiento relativo en un espacio de aire entre un estator y un rotor para producir un torque útil o fuerza lineal.

De acuerdo con la ley de fuerza de Lorentz, la fuerza de un conductor sinuoso puede darse simplemente por:

o más generalmente, para manejar conductores con cualquier geometría:

Los enfoques más generales para calcular las fuerzas en los motores usan tensores.

Poder

Donde rpm es la velocidad del eje y T es el par, mecánica potencia de salida P de un motor em está dada por,

en unidades británicas con T expresado en libras-pie,

- (caballos de fuerza), y

en unidades SI con velocidad angular eje expresadas en radianes por segundo, y T expresado en newton-metros,

- (vatios)

Para un motor lineal, con fuerza F expresada en newtons y velocidad v expresada en metros por segundo,

- (vatios)

En un motor asíncrono o de inducción, la relación entre la velocidad del motor y la potencia del espacio de aire es, descuidando el efecto de la piel, dada por lo siguiente:

- , dónde

- R r - resistencia del rotor

- I r - cuadrado de corriente inducido en el rotor

- s - deslizamiento del motor; es decir, la diferencia entre la velocidad síncrona y la velocidad de deslizamiento, que proporciona el movimiento relativo necesario para la inducción de corriente en el rotor.

Volver emf

Como los devanados de armadura de un motor de corriente continua o universal se mueven a través de un campo magnético, tienen un voltaje inducido en ellos. Esta tensión tiende a oponerse a la tensión de alimentación del motor y, por lo tanto, se denomina "fuerza electromotriz trasera (fem)". El voltaje es proporcional a la velocidad de funcionamiento del motor. La fuerza contraelectromotriz del motor, más la caída de voltaje a través de la resistencia interna del devanado y las escobillas, debe ser igual al voltaje en las escobillas. Esto proporciona el mecanismo fundamental de regulación de velocidad en un motor de CC. Si la carga mecánica aumenta, el motor se ralentiza; se produce una fem baja en la espalda y se extrae más corriente del suministro. Esta corriente aumentada proporciona el par adicional para equilibrar la nueva carga.

En las máquinas de CA, a veces es útil considerar una fuente de fem inversa dentro de la máquina; como ejemplo, esto es especialmente preocupante para la regulación de velocidad cercana de motores de inducción en VFD.

Pérdidas

Las pérdidas de los motores se deben principalmente a pérdidas resistivas en los devanados, pérdidas en el núcleo y pérdidas mecánicas en los cojinetes, y también se producen pérdidas aerodinámicas, particularmente donde están presentes los ventiladores de refrigeración.

También se producen pérdidas en la conmutación, en los conmutadores mecánicos, en las chispas y en los conmutadores electrónicos, y también disipan el calor.

Eficiencia

Para calcular la eficiencia de un motor, la potencia de salida mecánica se divide por la potencia de entrada eléctrica:

- ,

dónde está la eficiencia de conversión de energía, es la potencia de entrada eléctrica y es la potencia de salida mecánica:

dónde está el voltaje de entrada, es la corriente de entrada, el par de salida y la velocidad angular de salida. Es posible obtener analíticamente el punto de máxima eficiencia. Por lo general, está a menos de 1/2 del par de parada.

Varias autoridades reguladoras en muchos países han introducido y aplicado legislación para alentar la fabricación y el uso de motores eléctricos de mayor eficiencia.

Factor de bondad

Eric Laithwaite propuso una métrica para determinar la 'bondad' de un motor eléctrico:

Dónde:

- es el factor de bondad (los factores por encima de 1 probablemente sean eficientes)

- son las áreas transversales del circuito magnético y eléctrico

- son las longitudes de los circuitos magnéticos y eléctricos

- es la permeabilidad del núcleo

- es la frecuencia angular a la que se acciona el motor

A partir de esto, mostró que es probable que los motores más eficientes tengan polos magnéticos relativamente grandes. Sin embargo, la ecuación solo se relaciona directamente con motores que no son PM.

Parámetros de rendimiento

Capacidad de par de tipos de motores

Todos los motores electromagnéticos, y eso incluye los tipos mencionados aquí, derivan el torque del producto vectorial de los campos que interactúan. Para calcular el torque, es necesario conocer los campos en el espacio de aire. Una vez que se han establecido mediante análisis matemático utilizando FEA u otras herramientas, el par se puede calcular como la integral de todos los vectores de fuerza multiplicados por el radio de cada vector. La corriente que fluye en el bobinado produce los campos y para un motor que usa un material magnético, el campo no es linealmente proporcional a la corriente. Esto dificulta el cálculo pero una computadora puede hacer los muchos cálculos necesarios.

Una vez hecho esto, se puede usar una cifra que relaciona la corriente con el par como un parámetro útil para la selección del motor. El par máximo para un motor dependerá de la corriente máxima, aunque esto usualmente solo será utilizable hasta que las consideraciones térmicas tengan prioridad.

Cuando se diseña de manera óptima dentro de una restricción de saturación central determinada y para una corriente activa dada (es decir, corriente de par), voltaje, número de par de polos, frecuencia de excitación (es decir, velocidad síncrona) y densidad de flujo de espacio de aire, todas las categorías de motores eléctricos o los generadores exhibirán virtualmente el mismo par máximo de árbol continuo (es decir, par operativo) dentro de un área de espacio de aire dada con ranuras de bobinado y profundidad de rejilla, que determina el tamaño físico del núcleo electromagnético. Algunas aplicaciones requieren ráfagas de par más allá del par motor máximo, como estallidos cortos de par para acelerar la parada de un vehículo eléctrico. Siempre limitado por la saturación del núcleo magnético o la elevación y el voltaje seguros de la temperatura de funcionamiento,

La capacidad de las ráfagas de torque no debe confundirse con la capacidad de debilitamiento del campo. El debilitamiento de campo permite que una máquina eléctrica funcione más allá de la frecuencia de excitación diseñada. El debilitamiento del campo se realiza cuando no se puede alcanzar la velocidad máxima aumentando el voltaje aplicado. Esto se aplica solo a motores con campos controlados por corriente y, por lo tanto, no se puede lograr con motores de imanes permanentes.

Las máquinas eléctricas sin una topología de circuito de transformador, como la de WRSM o PMSM, no pueden realizar estallidos de par mayores que el par máximo diseñado sin saturar el núcleo magnético y hacer que cualquier aumento en la corriente sea inútil. Además, el ensamblaje de imanes permanentes de los PMSM puede dañarse irreparablemente si se intentan estallidos de torque que superan la capacidad máxima de torque de operación.

Las máquinas eléctricas con una topología de circuito de transformador, tales como máquinas de inducción, máquinas eléctricas de inducción doblemente alimentadas y máquinas de doble inducción o rotor síncrono de doble alimentación (WRDF), exhiben muy altas ráfagas de torque debido a la corriente activa inducida por la fem El lado del transformador se opone entre sí y, por lo tanto, no contribuye en nada a la densidad de flujo del núcleo magnético acoplado al transformador, que de otro modo conduciría a la saturación del núcleo.

Las máquinas eléctricas que dependen de principios de inducción o asíncronos cortocircuitan un puerto del circuito del transformador y, como resultado, la impedancia reactiva del circuito del transformador se vuelve dominante a medida que aumenta el deslizamiento, lo que limita la magnitud de la corriente activa (es decir, real). Aún así, las ráfagas de torque que son de dos a tres veces más altas que el torque de diseño máximo son realizables.

La máquina BWRSDF sincrónica de rotor bobinado sincrónico es la única máquina eléctrica con una topología de circuito de transformador verdaderamente con doble puerto (es decir, ambos puertos son excitados independientemente sin puerto cortocircuitado). Se sabe que la topología de circuito del transformador de doble puerto es inestable y requiere un conjunto de escobillas de anillo deslizante multifase para propagar potencia limitada al conjunto de devanado del rotor. Si se dispusiera de medios de precisión para controlar instantáneamente el ángulo de torsión y el deslizamiento para un funcionamiento síncrono durante la conducción o la generación mientras se proporciona al mismo tiempo potencia sin escobillas al conjunto de bobinado del rotor, la corriente activa de la máquina BWRSDF sería independiente de la impedancia reactiva del circuito del transformador y se podrían realizar estallidos de par significativamente mayores que el par operativo máximo y mucho más allá de la capacidad práctica de cualquier otro tipo de máquina eléctrica. Se han calculado ráfagas de par superiores a ocho veces el par de funcionamiento.

Densidad de par continuo

La densidad de par continuo de las máquinas eléctricas convencionales está determinada por el tamaño del área del entrehierro y la profundidad del contrafuerte, que están determinadas por la potencia nominal del conjunto de arrollamiento del inducido, la velocidad de la máquina y el aire alcanzable. densidad de flujo gap antes de la saturación del núcleo. A pesar de la alta coercitividad de los imanes permanentes de neodimio o samario-cobalto, la densidad de par continua es prácticamente la misma entre las máquinas eléctricas con conjuntos de arrollamiento de inducido diseñados de forma óptima. La densidad de par continuo se refiere al método de enfriamiento y al período de funcionamiento permisible antes de la destrucción por sobrecalentamiento de los devanados o daños permanentes al imán.

Otras fuentes afirman que varias topologías de máquinas electrónicas tienen una densidad de par diferente. Una fuente muestra lo siguiente:

| Tipo de máquina eléctrica | Densidad de par específico (Nm / kg) |

|---|---|

| SPM - ac sin escobillas, conducción de corriente de 180 ° | 1.0 |

| SPM - ac sin escobillas, conducción de corriente a 120 ° | 0.9-1.15 |

| IM, máquina asincrónica | 0.7-1.0 |

| IPM, máquina de imanes permanentes interiores | 0.6-0.8 |

| VRM, máquina de reluctancia doblemente saliente | 0.7-1.0 |

donde - densidad de par específico se normaliza a 1.0 para el SPM - CA sin escobillas, conducción de corriente de 180 °, SPM es una máquina de imanes permanentes de superficie.

La densidad de par es aproximadamente cuatro veces mayor para los motores eléctricos que se enfrían por líquido, en comparación con los que se refrigeran por aire.

Una fuente que comparaba corriente continua (CC), motores de inducción (IM), motores síncronos de imanes permanentes (PMSM) y motores de reluctancia conmutada (SRM) mostró:

| Característica | corriente continua | ESTOY | PMSM | SRM |

|---|---|---|---|---|

| Densidad de par | 3 | 3.5 | 5 | 4 |

| Densidad de poder | 3 | 4 | 5 | 3.5 |

Otra fuente señala que las máquinas sincrónicas de imán permanente de hasta 1 MW tienen una densidad de par considerablemente mayor que las máquinas de inducción.

Densidad de potencia continua

La densidad de potencia continua está determinada por el producto de la densidad de par continuo y el rango de velocidad de par constante de la máquina eléctrica.

Ruido acústico y vibraciones

El ruido acústico y las vibraciones de los motores eléctricos se clasifican generalmente en tres fuentes:

- fuentes mecánicas (por ejemplo, debido a rodamientos)

- fuentes aerodinámicas (p. ej., debido a ventiladores montados en el eje)

- fuentes magnéticas (por ejemplo, debido a fuerzas magnéticas tales como Maxwell y fuerzas de magnetoestricción que actúan sobre estructuras de estator y rotor)

Esta última fuente, que puede ser responsable del "ruido lloroso" de los motores eléctricos, se denomina ruido acústico excitado electromagnéticamente.

Estándares

Los siguientes son los principales estándares de diseño, fabricación y pruebas que cubren los motores eléctricos:

- American Petroleum Institute: API 541 Motores de inducción con jaula de ardilla de forma forzada - 375 kW (500 caballos de fuerza) y más grandes

- American Petroleum Institute: Máquinas síncronas sin escobillas API 546 - 500 kVA y más grandes

- American Petroleum Institute: API 547 Motores de inducción de jaula de ardilla de aplicación general de 250 hp y más grandes

- Instituto de Ingenieros Eléctricos y Electrónicos: IEEE Std 112 Procedimiento de prueba estándar para motores y generadores de inducción polifásicos