Acero

Definición

El acero es una aleación de hierro y carbono y otros elementos. Debido a su alta resistencia a la tracción y bajo costo, es un componente principal utilizado en edificios, infraestructura, herramientas, barcos, automóviles, máquinas, electrodomésticos y armas.

El hierro es el metal base del acero. El hierro puede tomar dos formas cristalinas (formas alotrópicas), cúbica centrada en el cuerpo (BCC) y cúbica centrada en la cara (FCC), dependiendo de su temperatura. En la disposición cúbica centrada en el cuerpo, hay un átomo de hierro en el centro y ocho átomos en los vértices de cada cubo; en el cubo cúbico centrado en la cara, hay un átomo en el centro de cada una de las seis caras del cubo y ocho átomos en los vértices. Es la interacción de las alótropas del hierro con los elementos de aleación, principalmente el carbono, lo que le da al acero y al hierro fundido su rango de propiedades únicas.

En el hierro puro, la estructura cristalina tiene relativamente poca resistencia a los átomos de hierro que se deslizan uno sobre el otro, por lo que el hierro puro es bastante dúctil o suave y se forma fácilmente. En el acero, pequeñas cantidades de carbono, otros elementos e inclusiones dentro del hierro actúan como agentes endurecedores que evitan el movimiento de las dislocaciones que son comunes en las redes cristalinas de los átomos de hierro.

El carbono en las aleaciones de acero típicas puede contribuir hasta un 2,14% de su peso. Variando la cantidad de carbono y muchos otros elementos de aleación, así como controlando su composición química y física en el acero final (ya sea como elementos de soluto o como fases precipitadas), ralentiza el movimiento de las dislocaciones que hacen que el hierro puro sea dúctil, y así controla y mejora sus cualidades. Estas cualidades incluyen cosas como la dureza, el comportamiento de enfriamiento rápido, la necesidad de recocido, el comportamiento de revenido, el límite elástico y la resistencia a la tracción del acero resultante. El aumento de la resistencia del acero en comparación con el hierro puro solo es posible al reducir la ductilidad del hierro.

El acero se produjo en hornos de florería durante miles de años, pero su uso industrial a gran escala comenzó solo después de que se idearon métodos de producción más eficientes en el siglo XVII, con la producción de acero blister y acero de crisol. Con la invención del proceso de Bessemer a mediados del siglo XIX, comenzó una nueva era de producción masiva de acero. Esto fue seguido por el proceso Siemens-Martin y luego el proceso Gilchrist-Thomas que refinó la calidad del acero. Con sus presentaciones, el acero suave reemplazó al hierro forjado.

Nuevos refinamientos en el proceso, como la fabricación de acero con oxígeno básico (BOS), reemplazaron en gran medida los métodos anteriores al reducir aún más el costo de producción y aumentar la calidad del producto final. En la actualidad, el acero es uno de los materiales sintéticos más comunes en el mundo, con más de 1.600 millones de toneladas producidas al año. El acero moderno generalmente se identifica por varios grados definidos por una variedad de organizaciones de estándares.

El sustantivo steel se origina del adjetivo proto-germánico stahliją o stakhlijan ( hecho de acero), que está relacionado con stahlaz o stahliją ( parado firme ).

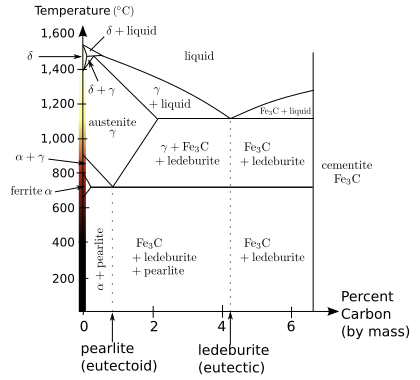

El contenido de carbono del acero está entre 0.002% y 2.14% en peso para las aleaciones simples de hierro y carbono. Estos valores varían según los elementos de aleación como manganeso, cromo, níquel, tungsteno, etc. Básicamente, el acero es una aleación de hierro y carbono que no experimenta reacción eutéctica. Por el contrario, el hierro fundido sufre una reacción eutéctica. Muy poco contenido de carbono deja el hierro (puro) bastante suave, dúctil y débil. Los contenidos de carbono más altos que los del acero producen una aleación quebradiza comúnmente llamada arrabio. Mientras que el hierro aleado con carbono se llama acero al carbono, el acero de aleación es acero al que otros elementos de aleación se han agregado intencionalmente para modificar las características del acero. Los elementos de aleación comunes incluyen: manganeso, níquel, cromo, molibdeno, boro, titanio, vanadio, tungsteno, cobalto y niobio.

Las aleaciones simples de hierro y carbono con un contenido de carbono superior al 2,1% se conocen como hierro fundido. Con las modernas técnicas de fabricación de acero, como la conformación de metal en polvo, es posible fabricar aceros de muy alto contenido de carbono (y otros materiales de aleación), pero no son comunes. El hierro fundido no es maleable incluso cuando está caliente, pero se puede formar mediante fundición ya que tiene un punto de fusión más bajo que el acero y buenas propiedades de fundición. Ciertas composiciones de hierro fundido, aunque conservan las economías de fusión y fundición, pueden tratarse térmicamente después de la fundición para fabricar hierro maleable o objetos de hierro dúctil. El acero se distingue del hierro forjado (ahora en gran parte obsoleto), que puede contener una pequeña cantidad de carbono pero grandes cantidades de escoria.

Propiedades materiales

El hierro se encuentra comúnmente en la corteza terrestre en forma de un mineral, generalmente un óxido de hierro, como magnetita o hematita. El hierro se extrae del mineral de hierro mediante la eliminación del oxígeno a través de su combinación con un socio químico preferido, como el carbono, que luego se pierde en la atmósfera como dióxido de carbono. Este proceso, conocido como fundición, se aplicó primero a metales con puntos de fusión más bajos, como el estaño, que se funde a aproximadamente 250 ° C (482 ° F) y el cobre, que se funde a aproximadamente 1.100 ° C (2.010 ° F). y la combinación, bronce, que tiene un punto de fusión inferior a 1,083 ° C (1,981 ° F). En comparación, el hierro fundido se derrite a aproximadamente 1.375 ° C (2.507 ° F). Pequeñas cantidades de hierro fueron fundidas en la antigüedad, en estado sólido, calentando el mineral en un fuego de carbón y luego soldando los grumos con un martillo y en el proceso exprimiendo las impurezas. Con cuidado, el contenido de carbono podría controlarse moviéndolo en el fuego. A diferencia del cobre y el estaño, el hierro líquido o sólido disuelve el carbono con bastante facilidad.

Todas estas temperaturas podrían alcanzarse con métodos antiguos utilizados desde la Edad de Bronce. Dado que la tasa de oxidación del hierro aumenta rápidamente más allá de los 800 ° C (1.470 ° F), es importante que la fundición tenga lugar en un entorno con poco oxígeno. La fundición, al usar carbono para reducir los óxidos de hierro, da como resultado una aleación (arrabio) que retiene demasiado carbono para llamarse acero. El exceso de carbono y otras impurezas se eliminan en un paso posterior.

A menudo se agregan otros materiales a la mezcla de hierro / carbono para producir acero con las propiedades deseadas. El níquel y el manganeso en acero aumentan su resistencia a la tracción y hacen que la forma austenítica de la solución hierro-carbono sea más estable, el cromo aumenta la dureza y la temperatura de fusión, y el vanadio también aumenta la dureza y la hace menos propensa a la fatiga del metal.

Para inhibir la corrosión, se agrega al menos un 11% de cromo al acero, de modo que se forma un óxido duro sobre la superficie del metal; esto se conoce como acero inoxidable. El tungsteno ralentiza la formación de cementita, manteniendo el carbono en la matriz de hierro y permitiendo que la martensita se forme preferentemente a velocidades de enfriamiento más lentas, dando como resultado acero de alta velocidad. Por otro lado, el azufre, el nitrógeno y el fósforo se consideran contaminantes que hacen que el acero sea más frágil y se eliminan del acero fundido durante el procesamiento.

La densidad del acero varía en función de los componentes de la aleación, pero generalmente oscila entre 7.750 y 8.050 kg / m (484 y 503 lb / pies cúbicos), o 7,75 y 8,05 g / cm (4,48 y 4,65 oz / cu in).

Incluso en un rango estrecho de concentraciones de mezclas de carbono y hierro que forman un acero, se pueden formar varias estructuras metalúrgicas diferentes, con propiedades muy diferentes. Comprender tales propiedades es esencial para fabricar acero de calidad. A temperatura ambiente, la forma más estable de hierro puro es la estructura cúbica centrada en el cuerpo (BCC) llamada hierro alfa o hierro α. Es un metal bastante blando que puede disolver solo una pequeña concentración de carbono, no más de 0.005% a 0 ° C (32 ° F) y 0.021% en peso a 723 ° C (1,333 ° F). La inclusión de carbono en el hierro alfa se llama ferrita. A 910 ° C, el hierro puro se transforma en una estructura cúbica centrada en la cara (FCC), llamada gamma iron o γ-iron. La inclusión de carbono en el hierro gamma se llama austenita. La estructura más abierta de la austenita de la FCC puede disolver considerablemente más carbono, tanto como 2. 1% (38 veces el de la ferrita) de carbono a 1.148 ° C (2.098 ° F), que refleja el contenido de carbono superior del acero, más allá del cual es de hierro fundido. Cuando el carbono sale de la solución con hierro, forma un material muy duro, pero frágil llamado cementita (Fe3 C).

Cuando los aceros con exactamente 0,8% de carbono (conocido como acero eutectoide) se enfrían, la fase austenítica (FCC) de la mezcla intenta volver a la fase de ferrita (BCC). El carbón ya no cabe dentro de la estructura austenítica de la FCC, lo que resulta en un exceso de carbono. Una forma de que el carbono salga de la austenita es precipitarse fuera de la solución como cementita, dejando atrás una fase circundante de hierro BCC llamada ferrita con un pequeño porcentaje de carbono en solución. Los dos, ferrita y cementita, precipitan simultáneamente produciendo una estructura en capas llamada perlita, llamada así por su parecido con la madreperla. En una composición hipereutectoide (más de 0.8% de carbono), el carbono primero se precipitará como grandes inclusiones de cementita en los límites del grano de austenita hasta que el porcentaje de carbono en los granos haya disminuido a la composición eutectoide (0,8% de carbono), en cuyo punto se forma la estructura de perlita. Para aceros que tienen menos de 0.8% de carbono (hipoeutectoide), la ferrita se formará primero dentro de los granos hasta que la composición restante se eleve al 0.8% de carbono, en cuyo punto se formará la estructura de perlita. No se formarán grandes inclusiones de cementita en los límites del acero hipoeuctoide. Lo anterior supone que el proceso de enfriamiento es muy lento, lo que permite suficiente tiempo para que el carbono migre. la ferrita se formará primero dentro de los granos hasta que la composición restante se eleve al 0.8% de carbono, en cuyo punto se formará la estructura de perlita. No se formarán grandes inclusiones de cementita en los límites del acero hipoeuctoide. Lo anterior supone que el proceso de enfriamiento es muy lento, lo que permite suficiente tiempo para que el carbono migre. la ferrita se formará primero dentro de los granos hasta que la composición restante se eleve al 0.8% de carbono, en cuyo punto se formará la estructura de perlita. No se formarán grandes inclusiones de cementita en los límites del acero hipoeuctoide. Lo anterior supone que el proceso de enfriamiento es muy lento, lo que permite suficiente tiempo para que el carbono migre.

A medida que aumenta la velocidad de enfriamiento, el carbono tendrá menos tiempo para migrar y formar carburos en los límites del grano, pero tendrá cantidades cada vez mayores de perlita de una estructura más fina y fina dentro de los granos; por lo tanto, el carburo está más ampliamente disperso y actúa para evitar el deslizamiento de defectos dentro de esos granos, lo que da como resultado el endurecimiento del acero. A las elevadas velocidades de enfriamiento producidas por enfriamiento rápido, el carbono no tiene tiempo para migrar, pero está bloqueado dentro de la austenita centrada en la cara y forma martensita. La martensita es una forma supersaturada de carbón y hierro altamente tensa y estresada, y es extremadamente dura pero quebradiza. Dependiendo del contenido de carbono, la fase martensítica toma diferentes formas. Por debajo del 0,2% de carbono, adquiere una forma cristalina de BCC de ferrita, pero a un mayor contenido de carbono se necesita una estructura tetragonal (BCT) centrada en el cuerpo. No hay energía de activación térmica para la transformación de austenita a martensita. Además, no hay cambio de composición por lo que los átomos generalmente conservan sus mismos vecinos.

La martensita tiene una densidad más baja (se expande durante el enfriamiento) que la austenita, por lo que la transformación entre ellos resulta en un cambio de volumen. En este caso, ocurre la expansión. Los esfuerzos internos de esta expansión generalmente toman la forma de compresión en los cristales de martensita y tensión en la ferrita restante, con una buena cantidad de corte en ambos constituyentes. Si el enfriamiento se realiza de forma incorrecta, las tensiones internas pueden hacer que una pieza se rompa al enfriarse. Por lo menos, causan endurecimiento interno del trabajo y otras imperfecciones microscópicas. Es común que se formen grietas de temple cuando el acero se enfría en agua, aunque es posible que no siempre sean visibles.

Tratamiento térmico

Hay muchos tipos de procesos de tratamiento térmico disponibles para el acero. Los más comunes son recocido, templado y revenido. El tratamiento térmico es eficaz en composiciones por encima de la composición eutectoide (hipereutectoide) de 0,8% de carbono. El acero hipoeutectoide no se beneficia del tratamiento térmico.

El recocido es el proceso de calentar el acero a una temperatura suficientemente alta para aliviar las tensiones internas locales. No crea un reblandecimiento general del producto, sino que solo alivia las tensiones y las tensiones encerradas dentro del material. El recocido atraviesa tres fases: recuperación, recristalización y crecimiento de grano. La temperatura requerida para recocer un acero en particular depende del tipo de recocido que se desea lograr y de los constituyentes de la aleación.

El enfriamiento implica calentar el acero para crear la fase de austenita y luego enfriarlo en agua o aceite. Este enfriamiento rápido da como resultado una estructura martensítica dura pero quebradiza. Luego se templa el acero, que es solo un tipo especializado de recocido, para reducir la fragilidad. En esta aplicación, el proceso de recocido (templado) transforma parte de la martensita en cementita o esferoita y, por lo tanto, reduce las tensiones y defectos internos. El resultado es un acero más dúctil y resistente a las fracturas.

Producción de acero

Cuando el hierro se funde de su mineral, contiene más carbono de lo deseable. Para convertirse en acero, debe reprocesarse para reducir el carbono a la cantidad correcta, en cuyo punto se pueden agregar otros elementos. En el pasado, las instalaciones de acero convertían el producto de acero bruto en lingotes que se almacenarían hasta su uso en procesos de refinamiento posteriores que daban como resultado el producto terminado. En instalaciones modernas, el producto inicial está cerca de la composición final y se moldea continuamente en losas largas, se corta y se conforma en barras y extrusiones y se trata térmicamente para producir un producto final. En la actualidad, solo una pequeña fracción se convierte en lingotes. Aproximadamente el 96% del acero se cuela continuamente, mientras que solo el 4% se produce como lingotes.

Luego, los lingotes se calientan en un pozo de inmersión y se laminan en caliente en planchas, palanquillas o florecimientos. Las losas son laminadas en caliente o en frío en chapas o placas. Los tochos se enrollan en frío o en caliente en barras, varillas y cables. Las flores son laminadas en caliente o en frío en acero estructural, como vigas en I y rieles. En las fábricas de acero modernas, estos procesos a menudo ocurren en una línea de ensamblaje, con la entrada de mineral y la salida de productos de acero terminados. A veces, después del laminado final de un acero, se trata térmicamente para obtener resistencia, sin embargo, esto es relativamente raro.

Historia de la fabricación de acero

Acero antiguo

El acero era conocido en la antigüedad y se producía en bloomeries y crisoles.

La producción más antigua conocida de acero se ve en pedazos de artículos de hierro excavados en un sitio arqueológico en Anatolia (Kaman-Kalehöyük) y tienen casi 4.000 años de antigüedad, que datan de 1800 aC. Horace identifica armas de acero como la falcata en la Península Ibérica, mientras que el acero romano fue utilizado por el ejército romano.

La reputación del hierro sérico del sur de la India (acero wootz) creció considerablemente en el resto del mundo. Los sitios de producción de metal en Sri Lanka emplearon hornos de viento impulsados por los vientos del monzón, capaces de producir acero con alto contenido de carbono. La producción de acero de Wootz a gran escala en Tamilakam utilizando crisoles y fuentes de carbono como la planta Avāram ocurrió en el siglo VI aC, el precursor pionero de la producción de acero y la metalurgia modernas.

Los chinos del período de los Reinos Combatientes (403-221 aC) tenían acero endurecido, mientras que los chinos de la dinastía Han (202 aC - 220 dC) crearon acero fundiendo juntos hierro forjado con hierro fundido, obteniendo el producto final de un carbono - acero intermedio en el siglo I d.

Acero Wootz y acero de Damasco

La evidencia de la producción más temprana de acero alto en carbono en el subcontinente indio se encuentra en Kodumanal en el área de Tamil Nadu, Golconda en el área de Andhra Pradesh y Karnataka, y en las áreas de Samanalawewa en Sri Lanka. Esto llegó a ser conocido como acero Wootz, producido en el sur de la India alrededor del siglo VI aC y exportado a nivel mundial. La tecnología del acero existía antes del 326 aC en la región, ya que se menciona en la literatura de Sangam Tamil, árabe y latín como el mejor acero del mundo exportado a los mundos romano, egipcio, chino y árabe en ese momento, lo que llamaron Seric. Hierro. Un gremio comercial tamil de 200 aC en Tissamaharama, en el sudeste de Sri Lanka, trajo consigo algunos de los artefactos y procesos de producción de hierro y acero más antiguos de la época clásica. Los chinos y lugareños en Anuradhapura, Sri Lanka, también adoptaron los métodos de producción de la creación de acero de Wootz de la dinastía Chera Tamil del sur de la India en el siglo v después de Cristo. En Sri Lanka, este primer método de fabricación de acero empleó un único horno de viento, impulsado por los vientos del monzón, capaz de producir acero con alto contenido de carbono. Dado que la tecnología fue adquirida de los Tamilians del sur de la India, el origen de la tecnología del acero en la India se puede estimar conservadoramente en 400-500 aC.

La fabricación de lo que vino a llamarse Wootz, o acero de Damasco, famoso por su durabilidad y capacidad para sostener una ventaja, puede haber sido tomada por los árabes de Persia, que la tomaron de la India. Originalmente fue creado a partir de una serie de materiales diferentes, incluidos varios elementos traza, aparentemente en última instancia, a partir de las escrituras de Zosimos de Panopolis. En 327 aC, Alejandro el Grande fue recompensado por el derrotado rey Porus, no con oro o plata, sino con 30 libras de acero. Estudios recientes han sugerido que los nanotubos de carbono se incluyeron en su estructura, lo que podría explicar algunas de sus cualidades legendarias, aunque dada la tecnología de la época, tales cualidades se produjeron por casualidad más que por diseño. El viento natural se usó cuando el suelo que contenía hierro se calentó mediante el uso de madera. El cingalés antiguo logró extraer una tonelada de acero por cada 2 toneladas de tierra, una hazaña notable en ese momento. Uno de esos hornos se encontró en Samanalawewa y los arqueólogos pudieron producir acero como lo hicieron los antiguos.

El acero crisol, formado al calentar y enfriar lentamente el hierro puro y el carbón (generalmente en forma de carbón) en un crisol, se produjo en Merv entre los siglos IX y X DC. En el siglo XI, hay evidencia de la producción de acero en Song China usando dos técnicas: un método "berganesco" que producía acero inferior y no homogéneo, y un precursor del proceso Bessemer moderno que usaba descarbonatación parcial mediante la forja repetida bajo un explosión fría

Siderurgia moderna

Desde el siglo XVII, el primer paso en la producción de acero en Europa ha sido la fundición de mineral de hierro en arrabio en un alto horno. Originalmente empleando carbón vegetal, los métodos modernos usan coque, que ha demostrado ser más económico.

Procesos a partir de barra de hierro

En estos procesos, el arrabio fue refinado (multado) en una forja de galas para producir hierro en barra, que luego se utilizó en la fabricación de acero.

La producción de acero por el proceso de cementación se describió en un tratado publicado en Praga en 1574 y se usó en Nuremberg en 1601. Un proceso similar para armadura y archivos de endurecimiento de casos se describió en un libro publicado en Nápoles en 1589. El proceso fue introducido en Inglaterra alrededor de 1614 y utilizado para producir tal acero por Sir Basil Brooke en Coalbrookdale durante la década de 1610.

La materia prima para este proceso eran barras de hierro. Durante el siglo XVII se descubrió que el mejor acero provenía del mineral de hierro de una región al norte de Estocolmo, Suecia. Esta seguía siendo la fuente habitual de materia prima en el siglo XIX, casi siempre que se usara el proceso.

El acero crisol es acero que se fundió en un crisol en lugar de haber sido forjado, con el resultado de que es más homogéneo. La mayoría de los hornos anteriores no podían alcanzar temperaturas suficientemente altas para derretir el acero. La industria del crisol de crisol moderna fue el resultado de la invención de Benjamin Huntsman en la década de 1740. El acero blister (hecho como anteriormente) se fundió en un crisol o en un horno, y se fundió (generalmente) en lingotes.

Procesos a partir de arrabio

La era moderna en la fabricación del acero comenzó con la introducción del proceso Bessemer de Henry Bessemer en 1855, cuya materia prima era el arrabio. Su método le permitió producir acero en grandes cantidades a bajo precio, por lo que el acero dulce llegó a utilizarse para la mayoría de los fines para los que antes se utilizaba el hierro forjado. El proceso de Gilchrist-Thomas (o el proceso básico de Bessemer ) fue una mejora del proceso de Bessemer, que se realizó al forrar el convertidor con un material básico para eliminar el fósforo.

Otro proceso siderúrgico del siglo XIX fue el proceso Siemens-Martin, que complementó el proceso de Bessemer. Consistió en hierro fundido co-fusión (o chatarra de acero) con arrabio.

Estos métodos de producción de acero se volvieron obsoletos gracias al proceso Linz-Donawitz de fabricación básica de oxígeno (BOS), desarrollado en la década de 1950, y otros métodos de fabricación de acero con oxígeno. La fabricación de acero con oxígeno básico es superior a los métodos de fabricación de acero anteriores porque el oxígeno bombeado al horno limitaba las impurezas, principalmente nitrógeno, que previamente habían ingresado desde el aire utilizado. Hoy en día, los hornos de arco eléctrico (EAF) son un método común de reprocesar chatarra para crear acero nuevo. También se pueden usar para convertir arrabio en acero, pero usan mucha energía eléctrica (alrededor de 440 kWh por tonelada métrica) y, por lo tanto, generalmente solo son económicos cuando hay un suministro abundante de electricidad barata.

Industria metalúrgica

La industria siderúrgica a menudo se considera un indicador del progreso económico, debido al papel crítico que desempeña el acero en el desarrollo de la infraestructura y el desarrollo económico en general. En 1980, había más de 500,000 trabajadores siderúrgicos estadounidenses. Para el año 2000, el número de trabajadores del acero cayó a 224,000.

El auge económico en China e India causó un aumento masivo en la demanda de acero. Entre 2000 y 2005, la demanda mundial de acero aumentó en un 6%. Desde el año 2000, varias empresas siderúrgicas indias y chinas han ganado prestigio, como Tata Steel (que compró Corus Group en 2007), Baosteel Group y Shagang Group. Sin embargo, ArcelorMittal es el mayor productor de acero del mundo. En 2005, el British Geological Survey indicó que China era el principal productor de acero con aproximadamente un tercio de la participación mundial; Japón, Rusia y EE. UU. Siguieron respectivamente.

En 2008, el acero comenzó a comercializarse como una mercancía en la Bolsa de Metales de Londres. A fines de 2008, la industria siderúrgica se enfrentó a una fuerte desaceleración que provocó muchos recortes.

Reciclaje

El acero es uno de los materiales más reciclados del mundo, con una tasa de reciclaje de más del 60% a nivel mundial, solo en los Estados Unidos, más de 82,000,000 de toneladas métricas (81,000,000 toneladas largas) fueron recicladas en el año 2008, para una tasa de reciclaje total de 83 %

A medida que se produce más acero del que se desecha, la cantidad de materia prima reclinada es de aproximadamente el 40% del total del acero producido: en 2016, se produjeron 1.628.000.000 de toneladas de acero bruto en todo el mundo, con 630.000.000 de toneladas se reciclaron.

Acero contemporáneo

Aceros al carbono

Los aceros modernos están hechos con diferentes combinaciones de metales de aleación para cumplir muchos propósitos. El acero al carbono, compuesto simplemente de hierro y carbono, representa el 90% de la producción de acero. El acero de baja aleación se alea con otros elementos, generalmente molibdeno, manganeso, cromo o níquel, en cantidades de hasta 10% en peso para mejorar la templabilidad de las secciones gruesas. El acero de baja aleación de alta resistencia tiene pequeñas adiciones (usualmente <2% en peso) de otros elementos, típicamente 1,5% de manganeso, para proporcionar resistencia adicional para un aumento de precios modesto.

Las recientes regulaciones de Economía Promedio de Combustible (CAFE) han dado lugar a una nueva variedad de acero conocida como acero de alta resistencia avanzada (AHSS). Este material es fuerte y dúctil, por lo que las estructuras de los vehículos pueden mantener sus niveles actuales de seguridad al usar menos material. Hay varios grados de AHSS comercialmente disponibles, como el acero de doble fase, que está tratado térmicamente para contener una microestructura ferrítica y martensítica para producir un acero conformable de alta resistencia. El acero TRIP (Transfornation Induced Plasticity) involucra tratamientos especiales de aleación y calor para estabilizar las cantidades de austenita a temperatura ambiente en aceros ferríticos de baja aleación, libres de austenita. Al aplicar tensión, la austenita experimenta una transición de fase a martensita sin la adición de calor.

Los aceros al carbono a menudo son galvanizados, a través de la inmersión en caliente o galvanoplastia en zinc para la protección contra el óxido.

Aceros de aleación

Los aceros inoxidables contienen un mínimo de 11% de cromo, a menudo combinado con níquel, para resistir la corrosión. Algunos aceros inoxidables, como los aceros inoxidables ferríticos, son magnéticos, mientras que otros, como los austeníticos, no son magnéticos. Los aceros resistentes a la corrosión se abrevian como CRES.

Algunos aceros más modernos incluyen aceros para herramientas, que están aleados con grandes cantidades de tungsteno y cobalto u otros elementos para maximizar el endurecimiento de la solución. Esto también permite el uso de endurecimiento por precipitación y mejora la resistencia a la temperatura de la aleación. El acero para herramientas se usa generalmente en ejes, taladros y otros dispositivos que necesitan un filo agudo y duradero. Otras aleaciones de propósito especial incluyen aceros resistentes a la intemperie como Cor-ten, que envejecen al adquirir una superficie estable y oxidada, y por lo tanto se pueden usar sin pintar. El acero Maraging está aleado con níquel y otros elementos, pero a diferencia de la mayoría de acero contiene poco carbono (0.01%). Esto crea un acero muy fuerte pero aún maleable.

Eglin Steel utiliza una combinación de más de una docena de elementos diferentes en cantidades variables para crear un acero de bajo costo para su uso en armas de destrucción de bunkers. El acero de Hadfield (según Sir Robert Hadfield) o el acero de manganeso contiene un 12-14% de manganeso que al desgastarse se endurece y forma una piel increíblemente dura que no se desgasta. Los ejemplos incluyen pistas de tanques, bordes de hojas de bulldozer y cuchillas de corte en las mandíbulas de la vida.

En 2016, investigadores de la Universidad de Ciencia y Tecnología de Pohang dieron a conocer un avance en la creación de una aleación de acero de aluminio fuerte y fuerte que podría ser adecuada en aplicaciones como aviones. Se descubrió que la adición de pequeñas cantidades de níquel provocaba la precipitación en forma de nanopartículas de compuestos intermetálicos B2 quebradizos que previamente habían producido debilidad. El resultado fue una aleación de acero ligero, fuerte y barata, casi tan fuerte como el titanio al 10% del costo, que está programada para producción de prueba a escala industrial por POSCO, una siderúrgica coreana.

Estándares

La mayoría de las aleaciones de acero usadas más comúnmente están categorizadas en varios grados por organizaciones de estándares. Por ejemplo, la Society of Automotive Engineers tiene una serie de grados que definen muchos tipos de acero. La Sociedad Estadounidense de Pruebas y Materiales tiene un conjunto separado de normas, que definen aleaciones como el acero A36, el acero estructural más comúnmente usado en los Estados Unidos. El JIS también define series de grados de acero que se utilizan ampliamente en Japón y en países del tercer mundo.

Usos

El hierro y el acero se utilizan ampliamente en la construcción de carreteras, ferrocarriles, otras infraestructuras, electrodomésticos y edificios. La mayoría de las grandes estructuras modernas, como estadios y rascacielos, puentes y aeropuertos, cuentan con el apoyo de un esqueleto de acero. Incluso aquellos con una estructura de concreto emplean acero para reforzar. Además, ve un uso generalizado en electrodomésticos y automóviles importantes. A pesar del crecimiento en el uso de aluminio, sigue siendo el material principal para las carrocerías de automóviles. El acero se utiliza en una variedad de otros materiales de construcción, como pernos, clavos y tornillos y otros productos domésticos y utensilios de cocina.

Otras aplicaciones comunes incluyen construcción naval, oleoductos, minería, construcción offshore, aeroespacial, electrodomésticos (por ejemplo, lavadoras), equipos pesados como bulldozers, muebles de oficina, lana de acero, herramientas y armaduras en forma de chalecos o armaduras de vehículos (mejor conocido como armadura homogénea enrollada en este papel).

Histórico

Antes de la introducción del proceso de Bessemer y otras técnicas modernas de producción, el acero era costoso y solo se utilizaba cuando no existía una alternativa más barata, particularmente para la cuchilla de cuchillos, cuchillas de afeitar, espadas y otros artículos donde se necesitaba un borde duro y afilado. También se usó para resortes, incluidos los utilizados en relojes y relojes.

Con el advenimiento de métodos de producción más rápidos y económicos, el acero se ha vuelto más fácil de obtener y mucho más económico. Ha reemplazado al hierro forjado por una multitud de propósitos. Sin embargo, la disponibilidad de plásticos en la última parte del siglo 20 permitió que estos materiales para reemplazar el acero en algunas aplicaciones debido a su menor costo de fabricación y peso. La fibra de carbono está reemplazando al acero en algunas aplicaciones insensibles a los costos, como aviones, equipos deportivos y automóviles de gama alta.

Acero largo

- Como barras de refuerzo y malla en hormigón armado

- Vías del tren

- Acero estructural en edificios modernos y puentes

- Alambres

- Entrada a las aplicaciones de reforging

Acero al carbono plano

- Grandes aparatos

- Núcleos magnéticos

- El cuerpo interior y exterior de automóviles, trenes y barcos.

Acero para intemperie (COR-TEN)

- Contenedores intermodales

- Esculturas al aire libre

- Arquitectura

- Coches de tren Highliner

Acero inoxidable

- Cuchillería

- Reglas

- Instrumentos quirúrgicos

- Relojes

- Armas

- Vehículos de pasajeros de tren

- Tabletas

- Cubos de basura

- Joyería piercing del cuerpo

Acero de bajo perfil

El acero fabricado después de la Segunda Guerra Mundial se contaminó con radionucleidos mediante pruebas de armas nucleares. Acero de fondo bajo, acero fabricado antes de 1945, se utiliza para ciertas aplicaciones sensibles a la radiación, como contadores Geiger y protección contra la radiación.

Obtenido de: https://en.wikipedia.org/wiki/Steel