Revolución Industrial

Definición

La Revolución Industrial fue la transición a nuevos procesos de fabricación en el período de aproximadamente 1760 a algún momento entre 1820 y 1840. Esta transición incluyó pasar de los métodos de producción manual a las máquinas, nuevos procesos de fabricación química y producción de hierro, el uso creciente de la energía de vapor, desarrollo de máquinas herramientas y el surgimiento del sistema de fábrica.

Los textiles eran la industria dominante de la Revolución Industrial en términos de empleo, valor del producto y capital invertido. La industria textil fue también la primera en utilizar métodos modernos de producción.

La Revolución Industrial comenzó en Gran Bretaña, y muchas de las innovaciones tecnológicas fueron de origen británico. A mediados del siglo XVIII, Gran Bretaña era la principal nación comercial del mundo, controlando un imperio comercial global con colonias en América del Norte y África, y con cierta influencia política en el subcontinente indio, a través de las actividades de la Compañía de las Indias Orientales. El desarrollo del comercio y el aumento de los negocios fueron las principales causas de la Revolución Industrial.

La Revolución Industrial marca un importante punto de inflexión en la historia; casi todos los aspectos de la vida diaria fueron influenciados de alguna manera. En particular, el ingreso promedio y la población comenzaron a exhibir un crecimiento sostenido sin precedentes. Algunos economistas dicen que el mayor impacto de la Revolución Industrial fue que el nivel de vida de la población en general comenzó a aumentar consistentemente por primera vez en la historia, aunque otros dijeron que no mejoró significativamente hasta fines del siglo XIX y el XX. siglos.

El PBI per cápita se mantuvo ampliamente estable antes de la Revolución Industrial y el surgimiento de la economía capitalista moderna, mientras que la Revolución Industrial comenzó una era de crecimiento económico per cápita en las economías capitalistas. Los historiadores económicos están de acuerdo en que el inicio de la Revolución Industrial es el evento más importante en la historia de la humanidad desde la domesticación de animales y plantas.

El inicio y el final precisos de la Revolución Industrial todavía se debaten entre los historiadores, al igual que el ritmo de los cambios económicos y sociales. Eric Hobsbawm sostuvo que la Revolución Industrial comenzó en Gran Bretaña en la década de 1780 y no se sintió por completo hasta la década de 1830 o 1840, mientras que TS Ashton sostuvo que ocurrió aproximadamente entre 1760 y 1830. La industrialización rápida comenzó en Gran Bretaña, comenzando con el giro mecanizado en el La producción textil mecanizada se extendió desde Gran Bretaña hasta la Europa continental y los Estados Unidos a principios del siglo XIX, con importantes centros de textiles, hierro y carbón emergiendo en Bélgica y Europa. los Estados Unidos y luego los textiles en Francia.

Una recesión económica se produjo desde fines de la década de 1830 hasta principios de la década de 1840, cuando la adopción de las innovaciones originales de la Revolución Industrial, como la hilatura mecanizada y el tejido, se desaceleró y sus mercados maduraron. Las innovaciones desarrolladas tarde en el período, como la creciente adopción de locomotoras, barcos de vapor y barcos de vapor, fundición de hierro en caliente y nuevas tecnologías, como el telégrafo eléctrico, ampliamente introducido en la década de 1840 y 1850, no fueron lo suficientemente potentes como para impulsar altas tasas de crecimiento. El rápido crecimiento económico comenzó a ocurrir después de 1870, surgiendo de un nuevo grupo de innovaciones en lo que se ha llamado la Segunda Revolución Industrial. Estas nuevas innovaciones incluyen nuevos procesos de fabricación de acero, la fabricación a gran escala de máquinas herramientas y el uso de maquinaria cada vez más avanzada en fábricas de vapor.

Etimología

El primer uso registrado del término "revolución industrial" parece haber sido en una carta del 6 de julio de 1799 escrita por el enviado francés Louis-Guillaume Otto, anunciando que Francia había entrado en la carrera para industrializarse. En su libro de 1976 Palabras clave: Un vocabulario de cultura y sociedad , Raymond Williams afirma en la entrada de "Industria": "La idea de un nuevo orden social basado en grandes cambios industriales fue clara en Southey y Owen, entre 1811 y 1818, y estaba implícito desde Blake a principios de la década de 1790 y Wordsworth a fines del [siglo XIX] ". El término revolución industrial aplicada al cambio tecnológico se hizo cada vez más común a fines de la década de 1830, como en la descripción de Jérôme-Adolphe Blanqui en 1837 de la révolution industrielle . The Condition of the Working Class en Inglaterra en 1844 habló de "una revolución industrial, una revolución que al mismo tiempo cambió a la sociedad civil en su conjunto". Sin embargo, aunque Engels escribió en la década de 1840, su libro no fue traducido al inglés hasta finales de 1800, y su expresión no entró en el lenguaje cotidiano hasta entonces. El crédito para popularizar el término se le puede otorgar a Arnold Toynbee, cuyas conferencias de 1881 dieron un recuento detallado del término.

Algunos historiadores, como John Clapham y Nicholas Crafts, han argumentado que los cambios económicos y sociales ocurrieron gradualmente y que el término revolución es un nombre inapropiado. Esto todavía es un tema de debate entre algunos historiadores.

Desarrollos tecnológicos importantes

El comienzo de la Revolución Industrial está estrechamente relacionado con un pequeño número de innovaciones, que comenzó en la segunda mitad del siglo XVIII. Para la década de 1830 se habían logrado los siguientes avances en tecnologías importantes:

- Textiles : el hilado mecanizado del algodón impulsado por vapor o agua incrementó la producción de un trabajador en un factor de alrededor de 500. El telar mecánico incrementó la producción de un trabajador en más de 40. La ginebra de algodón aumentó la productividad de eliminar las semillas del algodón un factor de 50. También se produjeron grandes aumentos de la productividad en el hilado y tejido de lana y lino, pero no fueron tan grandes como en el caso del algodón.

- Potencia de vapor : la eficiencia de los motores de vapor aumentó de modo que utilizaron entre un quinto y un décimo de combustible. La adaptación de las máquinas de vapor estacionarias al movimiento giratorio las hizo adecuadas para usos industriales. El motor de alta presión tenía una alta relación potencia / peso, por lo que es adecuado para el transporte. La potencia de Steam experimentó una expansión rápida después de 1800.

- Fabricación de hierro : la sustitución del carbón por carbón redujo en gran medida el costo del combustible de la producción de arrabio y hierro forjado. El uso de coque también permitió grandes altos hornos, lo que resultó en economías de escala. La máquina de vapor comenzó a usarse para impulsar el aire de explosión a mediados de la década de 1750, lo que permitió un gran aumento en la producción de hierro al superar la limitación de la potencia del agua. El cilindro de soplado de hierro fundido se utilizó por primera vez en 1760. Más tarde se mejoró haciéndolo de doble acción, lo que permitió temperaturas de alto horno más altas. El proceso de encharcamiento produjo un hierro de calidad estructural a un costo menor que la forja de galas. El tren de laminación era quince veces más rápido que martillar el hierro forjado. La explosión en caliente (1828) incrementó en gran medida la eficiencia del combustible en la producción de hierro en las décadas siguientes.

- Invención de máquinas herramienta : se inventaron las primeras máquinas herramienta. Estos incluyen el torno de corte por tornillo, la máquina perforadora de cilindros y la fresadora. Las máquinas-herramientas hicieron posible la fabricación económica de piezas metálicas de precisión, aunque tomó varias décadas desarrollar técnicas efectivas.

Fabricación de textiles

Estadísticas de la industria textil británica

En 1750, Gran Bretaña importó 2,5 millones de libras de algodón crudo, la mayor parte del cual fue hilado y tejido por la industria artesanal en Lancashire. El trabajo se hizo a mano en los hogares de los trabajadores o, ocasionalmente, en tiendas de maestros tejedores. En 1787, el consumo de algodón crudo fue de 22 millones de libras, la mayoría de las cuales se limpiaron, cardaron y hilaron en máquinas. La industria textil británica usó 52 millones de libras de algodón en 1800, que aumentó a 588 millones de libras en 1850.

La participación del valor agregado de la industria textil de algodón en Gran Bretaña fue de 2.6% en 1760, 17% en 1801 y 22.4% en 1831. El valor agregado por la industria de la lana británica fue de 14.1% en 1801. Las fábricas de algodón en Gran Bretaña sumaban aproximadamente 900 en 1797 En 1760, aproximadamente un tercio de la tela de algodón fabricada en Gran Bretaña se exportó, llegando a dos tercios para 1800. En 1781, el hilado de algodón ascendió a 5,1 millones de libras, que aumentó a 56 millones de libras para 1800. En 1800 menos del 0,1% de tela de algodón mundial fue producida en maquinaria inventada en Gran Bretaña. En 1788 había 50,000 husos en Gran Bretaña, llegando a 7 millones en los siguientes 30 años.

Los salarios en Lancashire, una región central para la industria artesanal y más tarde hilado y tejido de fábricas, eran aproximadamente seis veces mayores que en la India en 1770, cuando la productividad total en Gran Bretaña era aproximadamente tres veces mayor que en la India.

Algodón

Partes de India, China, América Central, América del Sur y Medio Oriente tienen una larga historia de fabricación de textiles de algodón a mano, que se convirtió en una industria importante en algún momento después del año 1000 DC. En las regiones tropicales y subtropicales donde se cultivó, la mayoría fue cultivada por pequeños agricultores junto con sus cultivos alimenticios y fue hilada y tejida en los hogares, principalmente para el consumo doméstico. En el siglo XV, China comenzó a exigir a los hogares que pagaran parte de sus impuestos en tela de algodón. En el siglo XVII casi todos los chinos usaban ropa de algodón. Casi en todas partes, la tela de algodón podría usarse como medio de intercambio. En la India, se fabricó una cantidad significativa de textiles de algodón para mercados distantes, a menudo producidos por tejedores profesionales. Algunos comerciantes también poseían pequeños talleres de tejido. India produjo una variedad de telas de algodón, algunas de calidad excepcionalmente buena.

El algodón era una materia prima difícil de obtener para Europa antes de cultivarse en plantaciones coloniales en las Américas. Los primeros exploradores españoles descubrieron que los nativos americanos cultivaban especies desconocidas de algodón de excelente calidad: algodón de isla de mar ( Gossypium barbadense ) y algodón de semilla verde tierra arriba Gossypium hirsutum. El algodón de islas marinas creció en áreas tropicales y en islas de barrera de Georgia y Carolina del Sur, pero se extendió poco hacia el interior. El algodón islandés comenzó a exportarse desde Barbados en la década de 1650. El algodón verde sembrado en tierras altas creció bien en las zonas del interior del sur de los Estados Unidos, pero no fue económico debido a la dificultad de eliminar las semillas, un problema resuelto por la desmotadora de algodón. Una variedad de semilla de algodón traída de México a Natchez, Mississippi, EE. UU. En 1806 se convirtió en el material genético original para más del 90% de la producción mundial de algodón en la actualidad; produjo cápsulas que eran tres o cuatro veces más rápidas de recoger.

Comercio y textiles

La era del descubrimiento fue seguida por un período de colonialismo que comenzó alrededor del siglo XVI. Tras el descubrimiento por los portugueses de una ruta comercial a la India alrededor del sur de África, los holandeses establecieron la Verenigde Oostindische Compagnie (abreviatura VOC) o la Compañía Holandesa de las Indias Orientales y los británicos fundaron East India Company, junto con compañías más pequeñas de diferentes nacionalidades que puestos comerciales establecidos y agentes empleados para participar en el comercio en toda la región del Océano Índico y entre la región del Océano Índico y Europa del Atlántico Norte. Uno de los mayores segmentos de este comercio fue el de los textiles de algodón, que se compraron en la India y se vendieron en el sudeste asiático, incluido el archipiélago de Indonesia, donde se compraron especias para venderlas en el sudeste de Asia y Europa. A mediados de la década de 1760, la tela era más de tres cuartas partes de las exportaciones de la Compañía de las Indias Orientales. Los textiles indios tenían gran demanda en la región del Atlántico Norte de Europa, donde anteriormente solo se disponía de lana y lino; sin embargo, la cantidad de productos de algodón consumidos en Europa Occidental fue menor hasta principios del siglo XIX.

Producción textil europea premecanizada

En 1600, los refugiados flamencos empezaron a tejer telas de algodón en las ciudades inglesas donde la hilandería y el tejido de lana y lino estaban bien establecidos; sin embargo, los gremios los dejaron solos y no consideraron al algodón como una amenaza. Los primeros intentos europeos de hilar y tejer algodón fueron en la Italia del siglo XII y el sur de Alemania en el siglo XV, pero estas industrias eventualmente terminaron cuando se cortó el suministro de algodón. Los moros en España crecieron, hilaron y tejieron algodón alrededor del siglo X.

La tela británica no podía competir con la tela india porque el costo de la mano de obra de la India era aproximadamente de una quinta a una sexta parte del de Gran Bretaña. En 1700 y 1721, el gobierno británico aprobó Calico Acts para proteger a las industrias nacionales de lana y lino de las crecientes cantidades de tela de algodón importada de la India.

La demanda de tela más pesada se encontró con una industria doméstica basada en Lancashire que producía fustian, una tela con urdimbre de lino y trama de algodón. El lino se usó para la urdimbre porque el algodón hilado en la rueda no tenía suficiente resistencia, pero la mezcla resultante no era tan suave como el 100% de algodón y era más difícil de coser.

En vísperas de la Revolución Industrial, el hilado y el tejido se realizaban en los hogares, para el consumo doméstico y como una industria casera bajo el sistema de producción. De vez en cuando, el trabajo se realizaba en el taller de un maestro tejedor. Bajo el sistema de entrega, los trabajadores a domicilio producían bajo contrato a vendedores mercantes, quienes a menudo suministraban las materias primas. En la temporada baja, las mujeres, por lo general las esposas de los agricultores, hacían el hilado y los hombres hacían el tejido. Usando la rueda giratoria, se necesitaron de cuatro a ocho hilanderos para abastecer a un tejedor de telar manual.

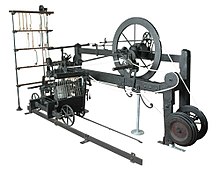

Invención de maquinaria textil

La lanzadera voladora, patentada en 1733 por John Kay, con una serie de mejoras posteriores, incluida una importante en 1747, duplicó la producción de un tejedor, empeorando el desequilibrio entre hilar y tejer. Se convirtió en ampliamente utilizado en todo Lancashire después de 1760, cuando el hijo de John, Robert, inventó la caja de gota, lo que facilitó el cambio de colores de hilo.

Lewis Paul patentó el bastidor giratorio de rodillos y el sistema flyer-and-bobbin para estirar la lana a un grosor más uniforme. La tecnología fue desarrollada con la ayuda de John Wyatt de Birmingham. Paul y Wyatt abrieron un molino en Birmingham que usaba su nueva máquina de laminación impulsada por un burro. En 1743 se abrió una fábrica en Northampton con 50 husos en cada una de las cinco máquinas de Paul y Wyatt. Esto funcionó hasta aproximadamente 1764. Un molino similar fue construido por Daniel Bourn en Leominster, pero esto se quemó. Tanto Lewis Paul como Daniel Bourn patentaron máquinas de cardado en 1748. Sobre la base de dos juegos de rodillos que viajaban a diferentes velocidades, más tarde se utilizaron en la primera hilandería de algodón. El invento de Lewis fue desarrollado y mejorado posteriormente por Richard Arkwright en su estructura de agua y Samuel Crompton en su mula giratoria.

En 1764, en la aldea de Stanhill, Lancashire, James Hargreaves inventó la jenny giratoria, que patentó en 1770. Fue el primer bastidor giratorio práctico con múltiples husos. La jenny funcionaba de manera similar a la rueda giratoria, primero apretando las fibras, luego sacándolas, y luego girando. Era una simple máquina con marco de madera que solo costó alrededor de £ 6 por un modelo de 40 husos en 1792, y fue utilizada principalmente por hilanderos hogareños. La jenny produjo un hilo ligeramente retorcido solo adecuado para la trama, no para la urdimbre.

El marco giratorio o de agua fue desarrollado por Richard Arkwright quien, junto con dos socios, lo patentó en 1769. El diseño se basó en parte en una máquina de hilar construida para Thomas High por el relojero John Kay, quien fue contratado por Arkwright. Para cada husillo, el marco de agua utilizó una serie de cuatro pares de rodillos, cada uno operando a una velocidad de rotación sucesivamente más alta, para extraer la fibra, que luego se retorció por el husillo. El espacio entre los rodillos fue ligeramente más largo que la longitud de la fibra. Un espaciamiento demasiado cercano causó que las fibras se rompieran, mientras que un espaciado demasiado distante causaba un hilo irregular. Los rodillos superiores estaban cubiertos de cuero y la carga sobre los rodillos se aplicaba mediante un peso. Los pesos evitaron que el giro se revierte antes que los rodillos. Los rodillos inferiores eran de madera y metal, con estrías a lo largo. El marco de agua fue capaz de producir un hilo duro, de tamaño medio adecuado para urdimbre, finalmente permitiendo que se fabriquera algodón 100% en Gran Bretaña. Un caballo accionó la primera fábrica para usar el bastidor giratorio. Arkwright y sus socios usaron la energía del agua en una fábrica en Cromford, Derbyshire en 1771, dando nombre a la invención.

La mula de Spinning de Samuel Crompton se introdujo en 1779. Mule implica un híbrido porque era una combinación de la jenny girando y el marco de agua, en el cual los ejes se colocaron en un carro, que pasó por una secuencia operacional durante la cual los rodillos se detuvieron mientras el el carro se alejó del rodillo de estiramiento para terminar de extraer las fibras a medida que los husos comenzaron a girar. La mula de Crompton podía producir hilo más fino que el hilado a mano y a un costo menor. El hilo hilado en mula era de una resistencia adecuada para ser utilizado como urdimbre, y finalmente permitió a Gran Bretaña producir hilo altamente competitivo en grandes cantidades.

Al darse cuenta de que la expiración de la patente Arkwright aumentaría en gran medida el suministro de algodón hilado y conduciría a una escasez de tejedores, Edmund Cartwright desarrolló un telar vertical que patentó en 1785. En 1776 patentó un telar operado por dos hombres que era más convencional. Cartwright construyó dos fábricas; el primero se quemó y el segundo fue saboteado por sus trabajadores. El diseño del telar de Cartwright tenía varios defectos, el más serio era la rotura del hilo. Samuel Horrocks patentó un telar bastante exitoso en 1813. El telar de Horock fue mejorado por Richard Roberts en 1822 y estos fueron producidos en grandes cantidades por Roberts, Hill & Co.

La demanda de algodón ofreció una oportunidad a los plantadores en el sur de los Estados Unidos, que pensaban que el algodón americano (upland) sería un cultivo rentable si se pudiera encontrar una mejor manera de eliminar la semilla. Eli Whitney respondió al desafío inventando la económica ginebra de algodón. Un hombre que usa una desmotadora de algodón podría eliminar las semillas de la mayor cantidad de algodón americano (upland) en un día como lo hacía anteriormente, trabajando a razón de una libra de algodón por día, a una mujer le tomó dos meses procesarla.

Estos avances fueron capitalizados por empresarios, de los cuales el más conocido es Richard Arkwright. Se le atribuye una lista de inventos, pero en realidad fueron desarrollados por gente como Thomas Highs y John Kay; Arkwright nutrió a los inventores, patentó las ideas, financió las iniciativas y protegió las máquinas. Creó la fábrica de algodón que unió los procesos de producción en una fábrica, y desarrolló el uso de la energía, primero la potencia de los caballos y luego la de agua, lo que hizo que la fabricación de algodón fuera una industria mecanizada. Otros inventores aumentaron la eficiencia de los pasos individuales de hilado (cardado, torsión y rotación, y laminado) de manera que el suministro de hilo aumentó enormemente. En poco tiempo, se aplicó vapor a la maquinaria textil.

Aunque la mecanización redujo drásticamente el costo de la tela de algodón, a mediados del siglo XIX la tela tejida a máquina aún no podía igualar la calidad de la tela india tejida a mano, en parte debido a la finura del hilo posible por el tipo de algodón utilizado en India, que permitió altos conteos de hilos. Sin embargo, la alta productividad de la fabricación textil británica permitió que grados más gruesos de tela británica subestimaran el hilado a mano y la tela tejida en India con salarios bajos, con el tiempo destruyendo la industria.

Lana

Los primeros intentos europeos de hilar mecanizado fueron con lana; sin embargo, el hilado de lana resultó más difícil de mecanizar que el algodón. La mejora de la productividad en la hilatura de la lana durante la Revolución Industrial fue significativa, pero fue mucho menor que la del algodón.

Seda

Podría decirse que la primera fábrica altamente mecanizada fue la fábrica de seda impulsada por agua de John Lombe en Derby, operativa en 1721. Lombe aprendió la fabricación de hilos de seda tomando un trabajo en Italia y actuando como espía industrial; sin embargo, debido a que la industria de la seda italiana guardó sus secretos de cerca, el estado de la industria en ese momento es desconocido. Aunque la fábrica de Lombe fue técnicamente exitosa, el suministro de seda cruda de Italia se cortó para eliminar la competencia. Para promover la fabricación, la Corona pagó los modelos de la maquinaria de Lombe que se exhibieron en la Torre de Londres.

Industria del hierro

Estadísticas de producción de hierro del Reino Unido

El hierro en barra era la forma más común de hierro utilizado como materia prima para fabricar artículos de ferretería tales como clavos, alambres, bisagras, herraduras, neumáticos de carretas, cadenas, etc. y para formas estructurales. Una pequeña cantidad de barra de hierro se convirtió en acero. El hierro fundido se usaba para ollas, estufas y otros artículos donde su fragilidad era tolerable. La mayor parte del hierro fundido fue refinado y convertido en barra de hierro, con pérdidas sustanciales. El hierro de barra también se hizo mediante el proceso de florecimiento, que fue el proceso de fundición de hierro predominante hasta finales del siglo XVIII.

En el Reino Unido, en 1720, había 20.500 toneladas de hierro fundido producido con carbón y 400 toneladas con coque. En 1750, la producción de hierro al carbón fue de 24.500 y el hierro coque de 2.500 toneladas. En 1788 la producción de hierro fundido de carbón fue de 14,000 toneladas, mientras que la producción de hierro de coque fue de 54,000 toneladas. En 1806, la producción de hierro fundido de carbón fue de 7,800 toneladas y el hierro coque de coque fue de 250,000 toneladas.

En 1750, el Reino Unido importó 31.200 toneladas de hierro en barra y, o bien refinado a partir de hierro fundido, o directamente produjo 18.800 toneladas de hierro en barra con carbón y 100 toneladas con coque. En 1796, el Reino Unido fabricaba 125,000 toneladas de barras de hierro con coque y 6,400 toneladas con carbón vegetal; las importaciones fueron de 38,000 toneladas y las exportaciones fueron de 24,600 toneladas. En 1806, el Reino Unido no importó barras de hierro, pero exportó 31.500 toneladas.

Innovaciones de proceso de hierro

Un cambio importante en las industrias del hierro durante la era de la Revolución Industrial fue la sustitución de la madera y otros biocombustibles por carbón. Para una determinada cantidad de calor, el carbón requería mucho menos trabajo que cortar madera y convertirla en carbón, y el carbón era mucho más abundante que la madera, y el suministro escaseaba ante el enorme aumento de la producción de hierro en el finales del siglo XVIII En 1750, el coque en general reemplazó al carbón en la fundición de cobre y plomo y su uso fue generalizado en la fabricación de vidrio. En la fundición y el refinado de hierro, el carbón y el coque produjeron hierro inferior al producido con carbón debido al contenido de azufre del carbón. Se conocían carbones bajos en azufre, pero aún contenían cantidades dañinas. La conversión del carbón en coque solo reduce ligeramente el contenido de azufre.

Otro factor que limitó la industria del hierro antes de la Revolución Industrial fue la escasez de agua para bombear fuelles. Esta limitación fue superada por la máquina de vapor.

El uso del carbón en la fundición de hierro comenzó algo antes de la Revolución Industrial, basada en las innovaciones de Sir Clement Clerke y otros de 1678, utilizando hornos de reverbero de carbón conocidos como cúpulas. Estos fueron operados por las llamas que juegan en la mezcla de mineral y carbón o coque, reduciendo el óxido a metal. Esto tiene la ventaja de que las impurezas (como la ceniza de azufre) en el carbón no migran al metal. Esta tecnología se aplicó al plomo desde 1678 y al cobre desde 1687. También se aplicó al trabajo de fundición de hierro en la década de 1690, pero en este caso el horno de reverbero se conocía como un horno de aire. (La cúpula de fundición es una innovación diferente, y más tarde).

Hacia 1709, Abraham Darby avanzó en el uso del coque para alimentar sus altos hornos en Coalbrookdale. Sin embargo, el arrabio de coque que fabricaba no era adecuado para fabricar hierro forjado y se utilizaba principalmente para la producción de artículos de hierro fundido, como ollas y calderos. Él tenía la ventaja sobre sus rivales en que sus potes, lanzados por su proceso patentado, eran más delgados y más baratos que los de ellos.

El arrabio de coque apenas se usó para producir hierro forjado hasta 1755-56, cuando el hijo de Darby, Abraham Darby II, construyó hornos en Horsehay y Ketley, donde había carbón bajo en azufre (y no muy lejos de Coalbrookdale). Estos nuevos hornos estaban equipados con fuelles accionados por agua, el agua era bombeada por las máquinas de vapor Newcomen. Los motores Newcomen no estaban conectados directamente a los cilindros de soplado porque los motores por sí solos no podían producir un chorro de aire constante. Abraham Darby III instaló cilindros de soplado impulsados por agua y similares en la Dale Company cuando tomó el control en 1768. La compañía Dale utilizó varios motores Newcomen para drenar sus minas e hizo piezas para motores que vendió en todo el país.

Los motores de vapor hicieron que el uso de alta presión y voladura de volumen fueran prácticos; sin embargo, el cuero utilizado en los fuelles era costoso de reemplazar. En 1757, el maestro de hierro John Wilkinson patentó un motor de soplado hidráulico para altos hornos. El cilindro de soplado para altos hornos se introdujo en 1760 y se cree que el primer cilindro de soplado de hierro fundido fue el utilizado en Carrington en 1768, diseñado por John Smeaton. Los cilindros de hierro fundido para usar con un pistón eran difíciles de fabricar; los cilindros tenían que estar libres de agujeros y tenían que mecanizarse de forma lisa y recta para eliminar cualquier deformación. James Watt tuvo grandes dificultades para tratar de hacer un cilindro para su primera máquina de vapor. En 1774, John Wilkinson, que construyó un cilindro de soplado de hierro fundido para sus trabajos de hierro, inventó una máquina de perforación de precisión para cilindros perforadores. Después de que Wilkinson taladró el primer cilindro exitoso para una máquina de vapor Boulton y Watt en 1776, se le dio un contrato exclusivo para proporcionar cilindros. Después de que Watt desarrolló un motor de vapor rotatorio en 1782, se aplicaron ampliamente para soplar, martillar, rodar y cortar.

Las soluciones al problema del azufre fueron la adición de suficiente piedra caliza al horno para forzar el azufre en la escoria y el uso de carbón bajo en azufre. El uso de cal o piedra caliza requiere temperaturas más altas en el horno para formar una escoria de flujo libre. La mayor temperatura del horno, que fue posible gracias al soplado mejorado, también aumentó la capacidad de los altos hornos y permitió una mayor altura del horno. Además del menor costo y la mayor disponibilidad, el coque tenía otras ventajas importantes sobre el carbón porque era más duro y hacía que la columna de materiales (mineral de hierro, combustible, escoria) que fluía por el alto horno fuese más porosa y no se aplastara en la más alta hornos de finales del siglo XIX.

A medida que el hierro fundido se hizo más barato y estaba ampliamente disponible, comenzó a ser un material estructural para puentes y edificios. Un famoso ejemplo temprano fue el Iron Bridgebuilt en 1778 con hierro fundido producido por Abraham Darby III. Sin embargo, la mayor parte del hierro fundido se convirtió en hierro forjado.

Europa se basó en el manzano para la mayor parte de su hierro forjado hasta la producción a gran escala de hierro fundido. La conversión de hierro fundido se hizo en una forja de galas, como lo había sido durante mucho tiempo. Se desarrolló un proceso de refinación mejorado conocido como macetas y estampado, pero esto fue reemplazado por el proceso de encharcamiento de Henry Cort. Cort desarrolló dos importantes procesos de fabricación de hierro: el laminado en 1783 y el encharcamiento en 1784. El charco produjo un hierro de calidad estructural a un costo relativamente bajo.

El charco era un medio de descarburación de arrabio fundido por oxidación lenta en un horno de reverbero al agitarlo manualmente con una varilla larga. El fumador desmenuzó el hierro descarburado, que tenía un punto de fusión más alto que el hierro fundido. Cuando el glob sea lo suficientemente grande, el puddler lo eliminaría. Pudding fue agotador y extremadamente caliente. Pocos charlatanes vivían hasta los 40 años. Como el encharcamiento se hacía en un horno de reverbero, se podía usar carbón o coque como combustible. El proceso de encharcamiento continuó utilizándose hasta fines del siglo XIX cuando el hierro fue desplazado por el acero. Como el encharcamiento requería de la habilidad humana para detectar los grumos de hierro, nunca se mecanizó con éxito. El laminado fue una parte importante del proceso de encharcamiento porque los rodillos acanalados expulsaron la mayor parte de la escoria fundida y consolidaron la masa de hierro forjado caliente. El balanceo fue 15 veces más rápido en esto que un martillo de disparo. Un uso diferente de la laminación, que se realizó a temperaturas más bajas que para la expulsión de escoria, fue en la producción de planchas de hierro y, posteriormente, formas estructurales como vigas, ángulos y rieles.

El proceso de encharcamiento fue mejorado en 1818 por Baldwyn Rogers, quien reemplazó parte del forro de arena en el fondo del horno de reverbero con óxido de hierro. En 1838 John Hall patentó el uso de ceniza de grifo tostada (silicato de hierro) para el fondo del horno, reduciendo en gran medida la pérdida de hierro a través del aumento de la escoria causada por un fondo de arena. La ceniza de tap también ato algo de fósforo, pero esto no se entendió en ese momento. El proceso de Hall también usó escamas de hierro u óxido, que reaccionaron con el carbón en el hierro fundido. El proceso de Hall, llamado encharcamiento húmedo , redujo las pérdidas de hierro con la escoria de casi un 50% a alrededor del 8%.

La fabricación de charcos llegó a ser ampliamente utilizada después de 1800. Hasta ese momento, los fabricantes británicos de hierro habían utilizado cantidades considerables de hierro importado de Suecia y Rusia para complementar los suministros nacionales. Debido al aumento de la producción británica, las importaciones comenzaron a disminuir en 1785 y en la década de 1790 Gran Bretaña eliminó las importaciones y se convirtió en un exportador neto de barras de hierro.

Hot blast, patentado por James Beaumont Neilson en 1828, fue el desarrollo más importante del siglo XIX para ahorrar energía en la fabricación de arrabio. Al utilizar el calor de escape residual para precalentar el aire de combustión, la cantidad de combustible para hacer una unidad de arrabio se redujo al principio entre un tercio usando carbón o dos tercios usando coque; sin embargo, las ganancias de eficiencia continuaron a medida que la tecnología mejoró. El estallido en caliente también elevó la temperatura de operación de los hornos, aumentando su capacidad. Usar menos carbón o coque significaba introducir menos impurezas en el arrabio. Esto significaba que se podía usar carbón o antracita de menor calidad en áreas donde el carbón de coque no estaba disponible o era demasiado caro; sin embargo, a fines del siglo XIX, los costos de transporte disminuyeron considerablemente.

Poco antes de la Revolución Industrial se produjo una mejora en la producción de acero, que era un producto costoso y se usaba únicamente donde el hierro no funcionaba, como para herramientas de última generación y para resortes. Benjamin Huntsman desarrolló su técnica de crisol de acero en la década de 1740. La materia prima para esto era el acero blister, hecho por el proceso de cementación.

El suministro de hierro y acero más baratos ayudó a varias industrias, como las que fabrican clavos, bisagras, cables y otros artículos de hardware. El desarrollo de herramientas de máquina permitió un mejor funcionamiento del hierro, haciendo que se utilice cada vez más en las industrias de máquinas y motores en rápido crecimiento.

La energía de vapor

El desarrollo de la máquina de vapor estacionaria fue un elemento importante de la Revolución Industrial; sin embargo, durante el período inicial de la Revolución Industrial, la mayor parte de la energía industrial era suministrada por el agua y el viento. En Gran Bretaña en 1800, se estimaba que el vapor abastecía a 10.000 caballos de fuerza. En 1815, la potencia del vapor había aumentado a 210,000 HP.

El primer uso industrial comercialmente exitoso de energía a vapor se debió a Thomas Savery en 1698. Construyó y patentó en Londres una bomba combinada de vacío y presión de agua de baja elevación, que generaba aproximadamente una potencia (hp) y se usaba en numerosas obras de agua y en algunas minas (de ahí su "nombre de marca", The Miner's Friend ). La bomba de Savery era económica en pequeños rangos de potencia, pero era propensa a explosiones de calderas en tamaños más grandes. Las bombas Savery continuaron fabricándose hasta finales del siglo XVIII.

Thomas Newcomen introdujo la primera máquina de vapor con pistón exitoso antes de 1712. Se instalaron varios motores Newcomen en Gran Bretaña para drenar las minas profundas hasta ahora inoperantes, con el motor en la superficie; se trata de máquinas grandes que requieren una gran cantidad de capital para construir y producen más de 5 CV (3,7 kW). También se usaron para impulsar las bombas de suministro de agua municipal. Eran extremadamente ineficientes para los estándares modernos, pero cuando se ubicaban donde el carbón era barato en las cabezas de pozo, se abría una gran expansión en la extracción de carbón al permitir que las minas fueran más profundas. A pesar de sus desventajas, los motores Newcomen eran confiables y fáciles de mantener y continuaron siendo utilizados en los yacimientos de carbón hasta las primeras décadas del siglo XIX. En 1729, cuando Newcomen murió, sus motores se habían extendido (primero) a Hungría en 1722, Alemania, Austria y Suecia. Se sabe que un total de 110 se construyeron en 1733 cuando expiró la patente conjunta, de los cuales 14 estaban en el extranjero. En la década de 1770, el ingeniero John Smeaton construyó algunos ejemplos muy grandes e introdujo una serie de mejoras. Para 1800 se habían construido un total de 1.454 motores.

Un cambio fundamental en los principios de trabajo fue provocado por el escocés James Watt. Con el apoyo financiero de su socio de negocios, el inglés Matthew Boulton, en 1778 había logrado perfeccionar su máquina de vapor, que incorporaba una serie de mejoras radicales, especialmente el cierre de la parte superior del cilindro, lo que hacía que la impulsión a vapor de baja presión la parte superior del pistón en lugar de la atmósfera, el uso de una camisa de vapor y la famosa cámara de condensador de vapor separada. El condensador separado eliminó el agua de refrigeración que se había inyectado directamente en el cilindro, lo que enfrió el cilindro y desperdició vapor. Del mismo modo, la camisa de vapor evitó que el vapor se condensara en el cilindro, y también mejoró la eficiencia. Estas mejoras aumentaron la eficiencia del motor para que Boulton y Los motores de Watts usaban solo un 20-25% de carbón por hora de potencia como Newcomen. Boulton y Watt abrieron la Fundición Soho para la fabricación de tales motores en 1795.

En 1783, la máquina de vapor Watt se había desarrollado completamente en un tipo rotativo de doble acción, lo que significaba que podía usarse para conducir directamente la maquinaria rotativa de una fábrica o fábrica. Los dos tipos de motores básicos de Watt fueron comercialmente muy exitosos, y hacia 1800, la firma Boulton & Watt había construido 496 motores, con 164 bombas recíprocas de accionamiento, 24 hornos de alto rendimiento y 308 máquinas de molinos de potencia; la mayoría de los motores generan de 5 a 10 hp (3.7 a 7.5 kW).

Hasta aproximadamente 1800 el patrón más común de la máquina de vapor era el motor de viga, construido como parte integral de una casa de máquinas de piedra o ladrillo, pero pronto se desarrollaron varios patrones de motores rotativos independientes (fácilmente extraíbles, pero no con ruedas). , como el motor de mesa. Alrededor del comienzo del siglo XIX, cuando expiraron las patentes de Boulton y Watt, el ingeniero de Cornualles Richard Trevithick y el estadounidense Oliver Evans comenzaron a construir máquinas de vapor sin condensación de alta presión, que agotan la atmósfera. La alta presión produjo un motor y una caldera lo suficientemente compactos como para ser utilizados en las locomotoras móviles de carretera y ferrocarril y barcos de vapor.

El desarrollo de máquinas herramienta, como las máquinas de torno de motor, cepilladoras, fresadoras y conformadoras impulsadas por estos motores, permitió que todas las partes metálicas de los motores se corten con facilidad y precisión y, a su vez, permitió construir motores más grandes y potentes. .

Los pequeños requisitos de potencia industrial continuaron siendo proporcionados por los animales y los músculos humanos hasta la electrificación generalizada a principios del siglo XX. Estos incluyen talleres de manivela, de pedal y a caballo y maquinaria industrial liviana.

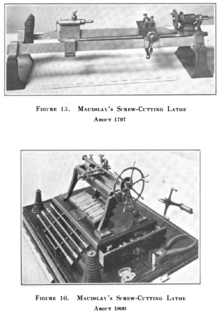

Herramientas de máquina

La maquinaria preindustrial fue construida por varios artesanos: los constructores de molinos construyeron agua y molinos de viento, los carpinteros hicieron marcos de madera y los herreros y torneros fabricaron piezas de metal. Los componentes de madera tenían la desventaja de cambiar las dimensiones con la temperatura y la humedad, y las diversas articulaciones tendían a formar un bastidor (trabajo flojo) a lo largo del tiempo. A medida que avanzaba la Revolución Industrial, las máquinas con partes metálicas y marcos se hicieron más comunes. Otros usos importantes de las partes metálicas fueron las armas de fuego y los sujetadores roscados, como tornillos para metales, pernos y tuercas. También existía la necesidad de precisión en la fabricación de piezas. La precisión permitiría una mejor maquinaria de trabajo, la intercambiabilidad de las piezas y la estandarización de los sujetadores roscados.

La demanda de piezas de metal condujo al desarrollo de varias máquinas herramientas. Tienen su origen en las herramientas desarrolladas en el siglo XVIII por los fabricantes de relojes y fabricantes de instrumentos científicos para permitirles producir pequeños mecanismos por lotes.

Antes del advenimiento de las máquinas-herramienta, el metal se trabajaba manualmente utilizando las herramientas manuales básicas de martillos, limas, raspadores, sierras y cinceles. En consecuencia, el uso de piezas de metal de la máquina se mantuvo al mínimo. Los métodos manuales de producción eran muy laboriosos y costosos, y la precisión era difícil de lograr.

La primera máquina herramienta de gran precisión fue la máquina perforadora de cilindros inventada por John Wilkinson en 1774. Se utilizó para taladrar los cilindros de gran diámetro en las primeras máquinas de vapor. La máquina perforadora de Wilkinson difería de las máquinas en voladizo anteriores utilizadas para cañones de perforación en que la herramienta de corte estaba montada en una viga que atravesaba el cilindro que estaba siendo perforada y sostenida por fuera en ambos extremos.

La máquina de cepillado, la fresadora y la máquina de conformación se desarrollaron en las primeras décadas del siglo XIX. Aunque la fresadora fue inventada en este momento, no se desarrolló como una herramienta de taller seria hasta un poco más tarde en el siglo XIX.

Henry Maudslay, que formó una escuela de fabricantes de máquinas herramienta a principios del siglo XIX, era un mecánico con una capacidad superior que había trabajado en el Royal Arsenal de Woolwich. Trabajó como aprendiz en la Royal Gun Foundry de Jan Verbruggen. En 1774, Jan Verbruggen había instalado una máquina perforadora horizontal en Woolwich, que fue el primer torno de tamaño industrial en el Reino Unido. Maudslay fue contratado por Joseph Bramah para la producción de cerraduras de metal de alta seguridad que requieren una artesanía de precisión. Bramah patentó un torno que tenía similitudes con el torno de apoyo deslizante. Maudslay perfeccionó el torno de apoyo deslizante, que podría cortar tornillos de máquina de diferentes pasos de rosca mediante el uso de engranajes intercambiables entre el husillo y el tornillo de avance. Antes de su invención, los tornillos no podían cortarse con precisión usando varios diseños de torno anteriores, algunos de los cuales copiaron de una plantilla. El torno de descanso deslizante fue llamado uno de los inventos más importantes de la historia. Aunque no fue solo idea de Maudslay, él fue la primera persona en construir un torno funcional utilizando una combinación de innovaciones conocidas del tornillo de avance, el apoyo deslizante y los cambios de marchas.

Maudslay dejó el empleo de Bramah y estableció su propia tienda. Fue contratado para construir la maquinaria para fabricar poleas para la Marina Real en Portsmouth Block Mills. Estas máquinas eran completamente metálicas y fueron las primeras máquinas para la producción en masa y fabricaron componentes con un grado de intercambiabilidad. Las lecciones que Maudslay aprendió sobre la necesidad de estabilidad y precisión las adaptó al desarrollo de las máquinas herramienta, y en sus talleres entrenó a una generación de hombres para construir sobre su trabajo, como Richard Roberts, Joseph Clement y Joseph Whitworth.

James Fox of Derby tuvo un sano comercio de exportación de máquinas-herramienta durante el primer tercio del siglo, al igual que Matthew Murray de Leeds. Roberts fue un fabricante de máquinas herramientas de alta calidad y un pionero en el uso de plantillas y medidores para la medición de talleres de precisión.

El impacto de las máquinas herramientas durante la Revolución Industrial no fue tan bueno porque aparte de las armas de fuego, los sujetadores roscados y algunas otras industrias, había pocas partes de metal producidas en masa. Las técnicas para fabricar piezas metálicas fabricadas en serie hechas con la precisión suficiente como para ser intercambiables se atribuyen en gran parte a un programa del Departamento de Guerra de los Estados Unidos que perfeccionó las piezas intercambiables para armas de fuego a principios del siglo XIX.

En el medio siglo después de la invención de las herramientas de máquina fundamentales, la industria de maquinaria se convirtió en el sector industrial más grande de la economía de los EE. UU., Por valor agregado.

Productos químicos

La producción a gran escala de productos químicos fue un desarrollo importante durante la Revolución Industrial. El primero de ellos fue la producción de ácido sulfúrico por el proceso de cámara de plomo inventado por el inglés John Roebuck (primer socio de James Watt) en 1746. Pudo aumentar en gran medida la escala de la fabricación reemplazando los recipientes de vidrio relativamente caros usados anteriormente con cámaras más grandes y menos costosas hechas de láminas de plomo remachadas. En lugar de hacer una pequeña cantidad cada vez, pudo hacer alrededor de 100 libras (50 kg) en cada una de las cámaras, por lo menos un aumento de diez veces.

La producción de un álcali a gran escala se convirtió en un objetivo importante también, y Nicolas Leblanc tuvo éxito en 1791 al introducir un método para la producción de carbonato de sodio. El proceso de Leblanc fue una reacción de ácido sulfúrico con cloruro de sodio para dar sulfato de sodio y ácido clorhídrico. El sulfato de sodio se calentó con piedra caliza (carbonato de calcio) y carbón para dar una mezcla de carbonato de sodio y sulfuro de calcio. Al agregar agua se separó el carbonato de sodio soluble del sulfuro de calcio. El proceso produjo una gran cantidad de contaminación (el ácido clorhídrico se vertió inicialmente al aire, y el sulfuro de calcio era un producto de desecho inútil). No obstante, esta ceniza de sosa sintética resultó económica en comparación con la quema de plantas específicas (barilla) o de algas marinas, que fueron las fuentes de soda cenizas anteriormente dominantes,

Estos dos productos químicos fueron muy importantes porque permitieron la introducción de una serie de otras invenciones, reemplazando muchas operaciones a pequeña escala por procesos más rentables y controlables. El carbonato de sodio tenía muchos usos en las industrias del vidrio, textiles, jabón y papel. Los primeros usos del ácido sulfúrico incluían el decapado (eliminación del óxido), hierro y acero, y para blanquear la tela.

El desarrollo del blanqueador en polvo (hipoclorito de calcio) por el químico escocés Charles Tennant alrededor de 1800, basado en los descubrimientos del químico francés Claude Louis Berthollet, revolucionó los procesos de blanqueamiento en la industria textil reduciendo drásticamente el tiempo requerido (de meses a días) para el proceso tradicional entonces en uso, que requería la exposición repetida al sol en los campos de lejía después de remojar los textiles con álcali o leche agria. La fábrica de Tennant en St Rollox, North Glasgow, se convirtió en la planta química más grande del mundo.

Después de 1860, el foco en la innovación química estaba en los colorantes, y Alemania tomó el liderazgo mundial, construyendo una industria química fuerte. Los aspirantes a químicos se congregaron en las universidades alemanas en la era de 1860-1914 para aprender las últimas técnicas. Los científicos británicos, por el contrario, carecían de universidades de investigación y no formaban a estudiantes avanzados; en cambio, la práctica era contratar químicos entrenados por alemanes.

Cemento

En 1824, Joseph Aspdin, un albañil británico convertido en constructor, patentó un proceso químico para fabricar cemento portland, que fue un avance importante en el comercio de la construcción. Este proceso implica la sinterización de una mezcla de arcilla y piedra caliza a aproximadamente 1.400 ° C (2.552 ° F), luego molienda en un polvo fino que luego se mezcla con agua, arena y grava para producir hormigón. El cemento Portland fue utilizado por el famoso ingeniero inglés Marc Isambard Brunel varios años después al construir el Túnel del Támesis. El cemento se utilizó a gran escala en la construcción del sistema de alcantarillado de Londres una generación después.

Iluminación de gas

Otra industria importante de la revolución industrial posterior fue la iluminación de gas. Aunque otros hicieron una innovación similar en otros lugares, la introducción a gran escala de esto fue obra de William Murdoch, un empleado de Boulton & Watt, los pioneros de la máquina de vapor de Birmingham. El proceso consistió en la gasificación a gran escala de carbón en hornos, la purificación del gas (eliminación de azufre, amoníaco e hidrocarburos pesados) y su almacenamiento y distribución. Los primeros servicios de alumbrado de gas se establecieron en Londres entre 1812 y 1820. Pronto se convirtieron en uno de los principales consumidores de carbón en el Reino Unido. La iluminación del gas afectó a la organización social e industrial porque permitió que las fábricas y las tiendas permanecieran abiertas durante más tiempo que con las velas de sebo o el petróleo.

Fabricación de vidrio

Un nuevo método de producción de vidrio, conocido como proceso de cilindro, se desarrolló en Europa a principios del siglo XIX. En 1832, este proceso fue utilizado por los Chance Brothers para crear una lámina de vidrio. Se convirtieron en los principales productores de vidrio para ventanas y cristales. Este avance permitió crear paneles de vidrio más grandes sin interrupción, liberando así la planificación del espacio en los interiores, así como la fenestración de los edificios. El Crystal Palace es el ejemplo supremo del uso de hojas de vidrio en una estructura nueva e innovadora.

Máquina de papel

Una máquina para hacer una hoja continua de papel en un bucle de tela metálica fue patentada en 1798 por Nicholas Louis Robert, que trabajó para la familia Saint-Léger Didot en Francia. La máquina de papel es conocida como Fourdrinier después de los financieros, los hermanos Sealy y Henry Fourdrinier, que eran papeleros en Londres. Aunque mejorada en gran medida y con muchas variaciones, la máquina Fourdriner es el medio predominante de producción de papel en la actualidad.

El método de producción continua demostrado por la máquina de papel influyó en el desarrollo del laminado continuo de hierro y luego del acero y otros procesos de producción continua.

Agricultura

La Revolución Agrícola Británica es considerada una de las causas de la Revolución Industrial porque la mejora de la productividad agrícola liberó a los trabajadores para trabajar en otros sectores de la economía. Sin embargo, el suministro de alimentos per cápita en Europa estaba estancado o disminuyendo y no mejoró en algunas partes. de Europa hasta finales del siglo XVIII.

Las tecnologías industriales que afectaron a la agricultura incluyeron la sembradora, el arado holandés, que contenía partes de hierro, y la trilladora.

Jethro Tull inventó una sembradora mejorada en 1701. Era una sembradora mecánica que distribuía las semillas de manera uniforme en un terreno y las plantaba a la profundidad correcta. Esto fue importante porque el rendimiento de las semillas cosechadas para las semillas plantadas en ese momento era de alrededor de cuatro o cinco. La sembradora de Tull era muy cara y no muy confiable, por lo que no tuvo mucho impacto. Los simulacros de buena calidad no se produjeron hasta mediados del siglo XVIII.

El arado Rotherham de Joseph Foljambe de 1730 fue el primer arado de hierro comercialmente exitoso. La trilladora, inventada por Andrew Meikle en 1784, desplazó la trilla manual con un mayal, un trabajo laborioso que requirió aproximadamente una cuarta parte del trabajo agrícola. Tomó varias décadas para difundirse y fue la gota que colmó el vaso a muchos trabajadores agrícolas, quienes se enfrentaron casi al hambre, lo que llevó a la rebelión agrícola de 1830 de los disturbios Swing.

Las máquinas herramienta y las técnicas de trabajo del metal desarrolladas durante la Revolución industrial finalmente dieron como resultado técnicas de fabricación de precisión a fines del siglo XIX para equipos agrícolas de producción masiva, como segadores, aglutinantes y cosechadoras.

Minería

La minería del carbón en Gran Bretaña, particularmente en el sur de Gales, comenzó temprano. Antes de la máquina de vapor, los pozos a menudo eran pozos de campana poco profundos siguiendo una veta de carbón a lo largo de la superficie, que fueron abandonados a medida que se extraía el carbón. En otros casos, si la geología era favorable, el carbón se extraía por medio de una mina de aducción o deriva conducida al costado de una colina. La extracción del eje se realizó en algunas áreas, pero el factor limitante fue el problema de la eliminación del agua. Se podría hacer acarreando cubetas de agua por el pozo o hasta una fuente (un túnel conducido a una colina para drenar una mina). En cualquier caso, el agua tuvo que ser descargada en una corriente o zanja a un nivel donde pudiera fluir por gravedad. La introducción de la bomba de vapor por parte de Savery en 1698 y la máquina de vapor Newcomen en 1712 facilitaron en gran medida la eliminación de agua y permitieron que los ejes se hicieran más profundos, permitiendo extraer más carbón Estos fueron desarrollos que comenzaron antes de la Revolución Industrial, pero la adopción de las mejoras de John Smeaton en el motor Newcomen seguido de las máquinas de vapor más eficientes de James Watt desde la década de 1770 redujo el costo del combustible de los motores, haciendo que las minas sean más rentables. El motor de Cornish, desarrollado en la década de 1810, era mucho más eficiente que la máquina de vapor Watt.

La extracción de carbón era muy peligrosa debido a la presencia de grisú en muchas vetas de carbón. La lámpara de seguridad que fue inventada en 1816 por Sir Humphry Davy e independientemente por George Stephenson proporcionó cierto grado de seguridad. Sin embargo, las lámparas probaron un amanecer falso porque se volvieron inseguras muy rápidamente y proporcionaron una luz débil. Las explosiones de Firedamp continuaron, a menudo desencadenando dustexplosions de carbón, por lo que las bajas crecieron durante todo el siglo XIX. Las condiciones de trabajo fueron muy pobres, con una alta tasa de bajas por caídas de rocas.

Transporte

Al comienzo de la Revolución Industrial, el transporte terrestre era por ríos y caminos navegables, con buques costeros empleados para transportar mercancías pesadas por mar. Wagonways se utilizaron para transportar carbón a los ríos para su posterior envío, pero los canales aún no se habían construido ampliamente. Los animales suministraron toda la fuerza motriz sobre la tierra, con velas que proporcionaban el poder motriz sobre el mar. Los primeros ferrocarriles a caballo se introdujeron a finales del siglo XVIII, y las locomotoras de vapor se introdujeron en las primeras décadas del siglo XIX. La mejora de las tecnologías de navegación impulsó la velocidad media de navegación en un 50% entre 1750 y 1830.

La Revolución Industrial mejoró la infraestructura de transporte de Gran Bretaña con una red de carreteras de peaje, una red de canales y canales, y una red ferroviaria. Las materias primas y los productos terminados podrían moverse más rápido y de forma más económica que antes. El transporte mejorado también permitió que las nuevas ideas se propagaran rápidamente.

Canales y canales mejorados

Antes y durante la Revolución Industrial, se mejoró la navegación en varios ríos británicos al eliminar obstrucciones, alisar curvas, ensanchar y profundizar y construir esclusas de navegación. Gran Bretaña tenía más de 1000 millas de ríos y arroyos navegables en 1750.

Los canales y vías navegables permitieron que los materiales a granel se transporten económicamente largas distancias tierra adentro. Esto se debió a que un caballo podía jalar una barcaza con una carga docenas de veces más grande que la carga que se podía extraer en un carro.

La construcción de canales data de la antigüedad. El Gran Canal en China, "la vía fluvial artificial más grande del mundo y el canal más antiguo que aún existe", partes del cual se iniciaron entre los siglos VI y IV a. C., tiene 1.121 millas (1.804 km) de largo y une Hangzhou con Beijing.

En el Reino Unido, los canales comenzaron a construirse a finales del siglo XVIII para conectar los principales centros de fabricación de todo el país. Conocido por su gran éxito comercial, el Canal Bridgewater en el noroeste de Inglaterra, que se inauguró en 1761 y fue financiado en su mayoría por The 3rd Duke of Bridgewater. Desde Worsley a la ciudad de rápido crecimiento de Manchester su construcción costó £ 168,000 (£ 22,589,130 a partir de 2013), pero sus ventajas sobre el transporte terrestre y fluvial significaron que dentro de un año de su apertura en 1761, el precio del carbón en Manchester cayó por aproximadamente mitad. Este éxito ayudó a inspirar un período de intensa construcción del canal, conocido como Canal Mania. Se construyeron nuevos canales apresuradamente con el objetivo de reproducir el éxito comercial del Canal de Bridgewater,

En la década de 1820 existía una red nacional. La construcción del canal sirvió como modelo para la organización y los métodos utilizados posteriormente para construir los ferrocarriles. Con el tiempo, la expansión de los ferrocarriles a partir de la década de 1840 los reemplazó en gran medida como empresas comerciales rentables. El último gran canal que se construyó en el Reino Unido fue el Manchester Ship Canal, que al abrir en 1894 fue el canal de navegación más grande del mundo y abrió Manchester como puerto. Sin embargo, nunca logró el éxito comercial que esperaban sus patrocinadores y marcó a los canales como un modo de transporte moribundo en una época dominada por los ferrocarriles, que eran más rápidos ya menudo más baratos.

La red de canales de Gran Bretaña, junto con sus edificios de fábrica supervivientes, es una de las características más perdurables de la Revolución industrial inicial que se puede ver en Gran Bretaña.

Carreteras

Francia era conocida por tener un excelente sistema de carreteras en el momento de la Revolución Industrial; sin embargo, la mayoría de las carreteras en el continente europeo y en el Reino Unido estaban en malas condiciones y peligrosamente llenas de baches.

Gran parte del sistema original de carreteras de Gran Bretaña fue mal mantenido por miles de parroquias locales, pero desde la década de 1720 (y ocasionalmente antes) se establecieron trusts para cobrar peajes y mantener algunas carreteras. El número creciente de carreteras principales se redujo desde la década de 1750 hasta el punto de que casi todas las carreteras principales en Inglaterra y Gales eran responsabilidad de un fideicomiso de carreteras. Los nuevos caminos diseñados fueron construidos por John Metcalf, Thomas Telford y más notablemente John McAdam, con el primer tramo de carretera "macadamizado" como Marsh Road en Ashton Gate, Bristol en 1816. Las principales autopistas se irradiaban desde Londres y eran el medio por el cual el Royal Mail pudo llegar al resto del país. El transporte de mercancías pesadas en estos caminos era por medio de carretas de ruedas anchas y lentas acarreadas por equipos de caballos. Los productos más ligeros fueron transportados por carros más pequeños o por equipos de caballos de carga. Las diligencias llevaban a los ricos, y los menos ricos podían pagar para viajar en carros de transportistas.

Vias ferreas

La reducción de la fricción fue una de las principales razones del éxito de los ferrocarriles en comparación con los vagones. Esto se demostró en un tranvía de madera cubierto con placa de hierro en 1805 en Croydon, Inglaterra.

Los ferrocarriles se hicieron prácticos gracias a la introducción generalizada de hierro barato encharcado después de 1800, al tren de laminación para la fabricación de rieles y al desarrollo de la máquina de vapor a alta presión también alrededor de 1800.

Los vagones para mover el carbón en las áreas mineras habían comenzado en el siglo XVII y con frecuencia estaban asociados con los sistemas de canales o ríos para el posterior movimiento del carbón. Estos fueron todos tirados por caballos o dependían de la gravedad, con una máquina de vapor estacionaria para transportar los vagones a la parte superior de la pendiente. Las primeras aplicaciones de la locomotora de vapor fueron en vagones o en forma de placa (como a menudo se los llamaba de las placas de hierro fundido utilizadas). Los ferrocarriles públicos tirados por caballos no comenzaron hasta los primeros años del siglo XIX, cuando las mejoras en la producción de porcino y hierro forjado disminuían los costos. Ver: Metalurgia

Las locomotoras de vapor comenzaron a construirse después de la introducción de los motores de vapor de alta presión después de la expiración de la patente Boulton y Watt en 1800. Los motores de alta presión agotaron el vapor utilizado en la atmósfera, eliminando el condensador y el agua de refrigeración. También eran mucho más ligeros y de menor tamaño para una potencia de caballo dada que los motores de condensación estacionarios. Algunas de estas primeras locomotoras se usaron en minas. Los ferrocarriles públicos arrastrados por vapor comenzaron con el ferrocarril de Stockton y Darlington en 1825.

La rápida introducción de los ferrocarriles siguió a los ensayos Rainhill de 1829, que demostraron el exitoso diseño de locomotoras de Robert Stephenson y el desarrollo de Hot Blast en 1828, que redujo drásticamente el consumo de combustible de la fabricación de hierro y aumentó la capacidad del alto horno.

El 15 de septiembre de 1830, se inauguró el Ferrocarril de Liverpool y Manchester, el primer ferrocarril interurbano en el mundo y contó con la presencia del Primer Ministro, el Duque de Wellington. El ferrocarril fue diseñado por Joseph Locke y George Stephenson, y unió la ciudad industrial en rápido crecimiento de Manchester con la ciudad portuaria de Liverpool. La apertura estuvo marcada por problemas, debido a la naturaleza primitiva de la tecnología que se empleaba, sin embargo, los problemas fueron gradualmente resueltos y el ferrocarril se convirtió en un gran éxito, el transporte de pasajeros y mercancías. El éxito del ferrocarril interurbano, particularmente en el transporte de mercancías y mercancías, llevó a Railway Mania.

La construcción de los principales ferrocarriles que conectaban las ciudades y pueblos más grandes comenzó en la década de 1830, pero solo cobró impulso al final de la primera Revolución Industrial. Después de que muchos de los trabajadores habían completado los ferrocarriles, no volvieron a sus estilos de vida rurales, sino que permanecieron en las ciudades, proporcionando trabajadores adicionales para las fábricas.

Otros desarrollos

Otros desarrollos incluyeron ruedas hidráulicas más eficientes, basadas en experimentos realizados por el ingeniero británico John Smeaton, los comienzos de una industria de máquinas y el redescubrimiento del concreto (basado en mortero hidráulico de cal) de John Smeaton, que se había perdido durante 1300 años.

Efectos sociales

Sistema de fábrica

Antes de la Revolución Industrial, la mayoría de la fuerza de trabajo estaba empleada en la agricultura, ya sea como agricultores por cuenta propia como terratenientes o arrendatarios, o como trabajadores agrícolas sin tierra. Era común que las familias en varias partes del mundo hilaran hilos, tejieran telas y hicieran su propia ropa. Los hogares también giraron y tejieron para la producción de mercado. Al comienzo de la Revolución Industrial, India, China y las regiones de Iraq y de otras partes de Asia y Oriente Medio producían la mayor parte de la tela de algodón del mundo, mientras que los europeos producían productos de lana y lino.

En Gran Bretaña, en el siglo XVI , se practicaba el sistema de colocación, mediante el cual los granjeros y la gente del pueblo producían bienes para el mercado en sus hogares, a menudo descritos como industrias artesanales . Los típicos productos del sistema de salida incluyen hilado y tejido. El capitalista mercante solía proporcionar las materias primas, los trabajadores remunerados por pieza y eran responsables de la venta de los bienes. La malversación de suministros por parte de los trabajadores y la mala calidad fueron problemas comunes. El esfuerzo logístico en la adquisición y distribución de materias primas y la recolección de productos terminados también fueron limitaciones del sistema de extracción.

Algunas máquinas tempranas de hilar y tejer, como una jenny de 40 husos por unas seis libras en 1792, eran asequibles para los cottagers. Las maquinarias posteriores, como los bastidores giratorios, las mulas giratorias y los telares mecánicos, eran caras (especialmente si funcionaban con agua), lo que daba lugar a la propiedad capitalista de las fábricas.

La mayoría de los trabajadores de las fábricas textiles durante la Revolución Industrial eran mujeres solteras y niños, incluidos muchos huérfanos. Por lo general, trabajaban de 12 a 14 horas por día con solo domingos libre. Era común que las mujeres tomen trabajos en fábricas de manera estacional durante los periodos de inactividad del trabajo agrícola. La falta de transporte adecuado, las largas horas y los bajos salarios dificultaban la contratación y el mantenimiento de los trabajadores. Muchos trabajadores, como los campesinos desplazados y los trabajadores agrícolas, que no tenían más que su mano de obra para vender, se convirtieron en trabajadores de fábrica por necesidad. (Ver: Revolución Agrícola Británica, máquina trilladora)

El cambio en la relación social del obrero en comparación con los agricultores y cottagers fue visto desfavorablemente por Karl Marx, sin embargo, reconoció el aumento en la productividad posible gracias a la tecnología.

Estándares de vida

Algunos economistas, como Robert E. Lucas, Jr., dicen que el impacto real de la Revolución Industrial fue que "por primera vez en la historia, el nivel de vida de las masas de gente común ha comenzado a crecer sostenidamente ... Los economistas clásicos no mencionan nada remotamente como este comportamiento económico, incluso como una posibilidad teórica ". Otros, sin embargo, argumentan que aunque el crecimiento de las potencias productivas generales de la economía no tenía precedentes durante la Revolución Industrial, los niveles de vida de la mayoría de la población no crecieron significativamente hasta finales del siglo XIX y XX, y que en muchos aspectos los niveles de vida de los trabajadores declinado bajo el capitalismo temprano: por ejemplo, los estudios han demostrado que los salarios reales en Gran Bretaña solo aumentaron un 15% entre los años 1780 y 1850,

Durante la Revolución Industrial, la esperanza de vida de los niños aumentó dramáticamente. El porcentaje de niños nacidos en Londres que murieron antes de la edad de cinco años disminuyó del 74.5% en 1730-1749 al 31.8% en 1810-1829.

Los efectos en las condiciones de vida de la revolución industrial han sido muy controvertidos y fueron debatidos acaloradamente por los historiadores económicos y sociales de los años cincuenta hasta los ochenta. Una serie de ensayos de 1950 de Henry Phelps Brown y Sheila V. Hopkins establecieron posteriormente el consenso académico de que el grueso de la población, que estaba en la parte inferior de la escala social, sufrió reducciones severas en sus niveles de vida. Durante 1813-1913, hubo fue un aumento significativo en los salarios de los trabajadores.

Comida y nutrición

El hambre crónica y la malnutrición fueron la norma para la mayoría de la población mundial, incluidos Gran Bretaña y Francia, hasta finales del siglo XIX. Hasta alrededor de 1750, en gran parte debido a la malnutrición, la esperanza de vida en Francia era de aproximadamente 35 años y alrededor de 40 en Gran Bretaña. La población de los Estados Unidos de la época era alimentada adecuadamente, era mucho más alta en promedio y tenía una expectativa de vida de 45-50 años, aunque la esperanza de vida de los Estados Unidos disminuyó en unos pocos años a mediados del siglo XIX.

El suministro de alimentos en Gran Bretaña se vio afectado negativamente por las Leyes del maíz (1815-1846). Las Leyes de Maíz, que impusieron aranceles al grano importado, se promulgaron para mantener los precios altos a fin de beneficiar a los productores nacionales. Las leyes de maíz fueron derogadas en los primeros años de la gran hambruna irlandesa.

Las tecnologías iniciales de la Revolución Industrial, como los textiles mecanizados, el hierro y el carbón, hicieron poco o nada para bajar los precios de los alimentos. En Gran Bretaña y los Países Bajos, el suministro de alimentos aumentó antes de la Revolución Industrial debido a mejores prácticas agrícolas; sin embargo, la población también creció, como lo señaló Thomas Malthus. Esta condición se llama trampa de Malthus y finalmente comenzó a superarse mediante mejoras en el transporte, como canales, carreteras mejoradas y barcos a vapor. Los ferrocarriles y barcos de vapor se introdujeron cerca del final de la Revolución Industrial.

Alojamiento

El rápido crecimiento de la población en el siglo XIX en las ciudades incluyó las nuevas ciudades industriales y manufactureras, así como los centros de servicios como Edimburgo y Londres. El factor crítico fue el financiamiento, que fue manejado por sociedades de construcción que trataban directamente con grandes empresas contratistas. El alquiler privado de los propietarios de la vivienda era la tenencia dominante. P. Kemp dice que esto generalmente era una ventaja para los inquilinos. La gente se movió tan rápido que no había suficiente capital para construir viviendas adecuadas para todos, por lo que los recién llegados de bajos ingresos se apretujaron en barrios marginales cada vez más superpoblados. Las instalaciones de agua potable, saneamiento y salud pública fueron inadecuadas; la tasa de mortalidad fue alta, especialmente la mortalidad infantil, y la tuberculosis entre los adultos jóvenes. El cólera del agua contaminada y la fiebre tifoidea eran endémicos. A diferencia de las áreas rurales,

Una gran literatura de exposición creció condenando las condiciones insalubres. Con mucho, la publicación más famosa fue de uno de los fundadores del movimiento socialista, The Condition of the Working Class en Inglaterra en 1844. Friedrich Engels describió secciones secundarias de Manchester y otras ciudades industriales, donde la gente vivía en chabolas y chabolas, algunas no completamente cerrado, algunos con pisos de tierra. Estas villas miserables tenían pasillos angostos entre lotes y viviendas de forma irregular. No había instalaciones sanitarias. La densidad de población era extremadamente alta. No todos vivían en malas condiciones. La Revolución Industrial también creó una clase media de hombres de negocios, empleados, capataces e ingenieros que vivían en condiciones mucho mejores.

Las condiciones mejoraron a lo largo del siglo XIX debido a nuevos actos de salud pública que regulan las aguas residuales, la higiene y la construcción de viviendas. En la introducción de su edición de 1892, Engels señala que la mayoría de las condiciones sobre las que escribió en 1844 habían mejorado mucho. Por ejemplo, la Ley de Salud Pública de 1875 condujo a la casa adosada más sanitaria.

Saneamiento

En The Condition of the Working Class en Inglaterra, en 1844, Friedrich Engels describió cómo las aguas residuales no tratadas creaban malos olores y volvían verdes los ríos en las ciudades industriales.

En 1854 John Snow remontó un brote de cólera en el Soho a la contaminación fecal de un pozo público de agua por un pozo negro. Los hallazgos de Snow de que el cólera podría propagarse por el agua contaminada tardaron algunos años en ser aceptados, pero su trabajo condujo a cambios fundamentales en el diseño de los sistemas públicos de agua y desechos.

Suministro de agua

El suministro de agua preindustrial dependía de los sistemas de gravedad y el bombeo de agua se realizaba mediante ruedas hidráulicas. Las tuberías generalmente estaban hechas de madera. Las bombas de vapor y las tuberías de hierro permitieron la tubería extendida de agua a los abrevaderos y hogares de caballos.

Aumento de la alfabetización

La invención de la máquina de papel y la aplicación de la energía de vapor a los procesos industriales de impresión respaldaron una expansión masiva de la publicación de periódicos y libros populares, lo que contribuyó al aumento de la alfabetización y las demandas de participación política masiva.

Ropa y bienes de consumo

Los consumidores se beneficiaron de la caída de los precios de prendas de vestir y artículos para el hogar, como utensilios de cocina de hierro fundido, y en las décadas siguientes, estufas para cocinar y calefacción. El café, el té, el azúcar, el tabaco y el chocolate se hicieron asequibles para muchos en Europa. Los relojes y los relojes para el hogar se convirtieron en artículos de consumo popular.

Satisfaciendo las demandas de la revolución del consumidor y el crecimiento en la riqueza de la clase media en Gran Bretaña, el alfarero y empresario Josiah Wedgwood, fundador de porcelana y porcelana Wedgwoodfine, creó productos tales como vajilla, que comenzaba a ser una característica común en las mesas de comedor.

Incremento de la población

La Revolución Industrial fue el primer período en la historia durante el cual hubo un aumento simultáneo tanto de la población como del ingreso per cápita.

De acuerdo con Robert Hughes en The Fatal Shore , la población de Inglaterra y Gales, que se había mantenido estable en seis millones de 1700 a 1740, aumentó drásticamente después de 1740. La población de Inglaterra había más que duplicado desde 8,3 millones en 1801 a 16.8 millones en 1850 y, en 1901, casi se había duplicado de nuevo a 30,5 millones. Las condiciones mejoradas llevaron a que la población de Gran Bretaña aumentara de 10 millones a 40 millones en el siglo XIX. La población de Europa aumentó de aproximadamente 100 millones en 1700 a 400 millones en 1900.

Urbanización

El crecimiento de la industria moderna desde finales del siglo XVIII condujo a una urbanización masiva y al surgimiento de nuevas grandes ciudades, primero en Europa y luego en otras regiones, ya que las nuevas oportunidades atrajeron a un gran número de migrantes de las comunidades rurales a las áreas urbanas. En 1800, solo el 3% de la población mundial vivía en ciudades, en comparación con casi el 50% actual (principios del siglo XXI). Manchester tenía una población de 10,000 en 1717, pero en 1911 había crecido a 2,3 millones.

Impacto en las mujeres y la vida familiar

Los historiadores de las mujeres han debatido sobre el efecto de la revolución industrial y el capitalismo en general sobre el estado de las mujeres. Tomando un lado pesimista, Alice Clark argumentó que cuando el capitalismo llegó al siglo XVII en Inglaterra, bajó el estatus de las mujeres ya que perdieron gran parte de su importancia económica. Clark sostiene que en Inglaterra, en el siglo XVI, las mujeres participaban en muchos aspectos de la industria y la agricultura. El hogar era una unidad central de producción y las mujeres desempeñaban un papel vital en el funcionamiento de las granjas y en algunos comercios y fincas. Sus roles económicos útiles les dieron una especie de igualdad con sus maridos. Sin embargo, argumenta Clark, a medida que el capitalismo se expandió en el siglo XVII, hubo más y más división del trabajo: el marido se quedaba sin trabajo remunerado fuera del hogar y la esposa se reducía al trabajo doméstico no remunerado. Las mujeres de clase media y alta se limitaban a una existencia doméstica ociosa, supervisando a los sirvientes; las mujeres de clase baja se vieron obligadas a aceptar trabajos mal remunerados. El capitalismo, por lo tanto, tuvo un efecto negativo en las mujeres poderosas.

En una interpretación más positiva, Ivy Pinchbeck argumenta que el capitalismo creó las condiciones para la emancipación de las mujeres. Tilly y Scott han enfatizado la continuidad en el estado de las mujeres, encontrando tres etapas en la historia de inglés. En la era preindustrial, la producción era principalmente para uso doméstico y las mujeres producían gran parte de las necesidades de los hogares. La segunda etapa fue la "economía salarial familiar" de la industrialización temprana; toda la familia dependía de los salarios colectivos de sus miembros, incluidos el esposo, la esposa y los hijos mayores. La tercera etapa o etapa moderna es la "economía de consumo familiar", en la que la familia es el lugar de consumo, y las mujeres son empleadas en gran número en trabajos minoristas y de oficina para apoyar el aumento de las normas de consumo.

Las ideas de ahorro y trabajo duro caracterizaron a las familias de clase media cuando la Revolución Industrial barrió Europa. Estos valores fueron exhibidos vibrantemente en el libro Self-Help deSamuel Smiles , en el que afirma que la miseria de las clases más pobres era "voluntaria y autoimpuesta: los resultados de la holgazanería, la falta de fluidez, la intemperancia y la mala conducta".

Condiciones de trabajo

Estructura social y condiciones de trabajo

En términos de estructura social, la Revolución Industrial fue testigo del triunfo de una clase media de industriales y empresarios sobre una clase terrateniente de nobleza y nobleza. La gente trabajadora común encontró mayores oportunidades de empleo en las nuevas fábricas y fábricas, pero a menudo se encontraban en condiciones de trabajo estrictas, con largas horas de trabajo dominadas por el ritmo establecido por las máquinas. Todavía en el año 1900, la mayoría de los trabajadores industriales en los Estados Unidos todavía trabajaban 10 horas al día (12 horas en la industria del acero), pero ganaban entre 20% y 40% menos del mínimo que se consideraba necesario para una vida decente; La mayoría de los trabajadores de los textiles, que era con mucho la industria líder en términos de empleo, eran mujeres y niños. Para los trabajadores de las clases trabajadoras, la vida industrial "era un desierto pedregoso,

Fábricas y urbanización