Cerámica

Definición

La cerámica es el material cerámico que compone las vasijas de alfarería, de las cuales los principales tipos incluyen loza, gres y porcelana. El lugar donde un alfarero fabrica tales mercancías también se llama alfarería ( alfarería plural). La definición de cerámica utilizada por la Sociedad Americana para Pruebas y Materiales (ASTM) es "todos los artículos de cerámica cocidos que contienen arcilla cuando se forman, excepto productos técnicos, estructurales y refractarios".

La cerámica es uno de los inventos humanos más antiguos, originados antes del Neolítico, con objetos de cerámica como la cultura Gravetiense Venus de Dolní La estatuilla de Věstonice descubierta en la República Checa data de 29,000-25,000 AC, y vasijas de cerámica que se descubrieron en Jiangxi, China , que datan de 18,000 aC La cerámica neolítica temprana se ha encontrado en lugares como Jōmon, Japón (10.500 aC), el Lejano Oriente ruso (14.000 aC), África subsahariana y América del Sur.

La cerámica se forma formando un cuerpo de cerámica (a menudo arcilla) en objetos de una forma requerida y calentándolos a altas temperaturas en un horno que elimina toda el agua de la arcilla, lo que induce reacciones que conducen a cambios permanentes que incluyen aumentar su resistencia y endurecimiento y establecer su forma. Un cuerpo de arcilla puede ser decorado antes o después de disparar; sin embargo, antes de algunos procesos de conformación, se debe preparar arcilla. Amasar ayuda a garantizar un contenido de humedad uniforme en todo el cuerpo. El aire atrapado dentro del cuerpo de arcilla necesita ser eliminado. Esto se conoce como desaireación y se puede realizar con una máquina llamada pug de vacío o manualmente mediante acuñamiento. Weding también puede ayudar a producir un contenido de humedad uniforme. Una vez que un cuerpo de arcilla ha sido amasado y desinflado o acuñado, está conformado por una variedad de técnicas. Después de que ha sido formado,

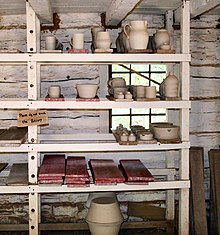

Etapas de producción

La cerámica de arcilla adquiere diferentes características físicas durante la fabricación de cerámica.

- Greenware se refiere a objetos sin fuego. Con suficiente contenido de humedad, los cuerpos en esta etapa están en su forma más plástica (son blandos y maleables, y por lo tanto se pueden deformar fácilmente por manejo).

- Cuero duro se refiere a un cuerpo de arcilla que se ha secado parcialmente. En esta etapa, el objeto de arcilla tiene aproximadamente 15% de contenido de humedad. Los cuerpos de arcilla en esta etapa son muy firmes y solo ligeramente flexibles. El accesorio para recortar y manejar a menudo ocurre en el estado de endurecimiento del cuero.

- El secado con huesos se refiere a los cuerpos de arcilla cuando alcanzan un contenido de humedad de 0% o cerca de él. En ese nivel de humedad, el artículo está listo para ser chamuscado.

- Bisque se refiere a la arcilla después de que el objeto se moldea a la forma deseada y se cuece en el horno por primera vez, conocido como "sopa de leña" o "galleta cocida". Este disparo cambia el cuerpo de arcilla de varias maneras. Los componentes minerales del cuerpo de arcilla experimentarán cambios químicos que cambiarán el color de la arcilla.

- Glaze Fired es la etapa final de algunos trabajos de alfarería. Se puede aplicar un glaseado a la forma de bisque y el objeto se puede decorar de varias maneras. Después de esto, el objeto está "glaseado", lo que hace que el material de glaseado se derrita y luego se adhiera al objeto. La cocción de glaseado también endurecerá aún más el cuerpo ya que los procesos químicos pueden continuar ocurriendo en el cuerpo.

Cuerpos de arcilla y contenido de minerales

Hay varios materiales que se conocen como arcilla. Las propiedades que los hacen diferentes incluyen: Plasticidad, la maleabilidad del cuerpo; la medida en que absorberán agua después de disparar; y contracción, el grado de reducción del tamaño de un cuerpo a medida que se elimina el agua. Los diferentes cuerpos de arcilla también difieren en la forma en que responden cuando se disparan en el horno. Un cuerpo de arcilla puede decorarse antes o después de disparar. Antes de algunos procesos de conformación, la arcilla debe estar preparada. Cada una de estas diferentes arcillas está compuesta de diferentes tipos y cantidades de minerales que determinan las características de la cerámica resultante. Puede haber variaciones regionales en las propiedades de las materias primas utilizadas para la producción de cerámica, y esto puede conducir a mercancías que son únicas en el carácter de una localidad. Es común que las arcillas y otros materiales se mezclen para producir cuerpos de arcilla adecuados para fines específicos. Un componente común de los cuerpos de arcilla es el mineral caolinita. Otros compuestos minerales en la arcilla pueden actuar como flujos que disminuyen la temperatura de vitrificación de los cuerpos. A continuación se muestra una lista de los diferentes tipos de arcilla utilizados para la alfarería.

- Kaolin, a veces se conoce como arcilla de China porque se utilizó por primera vez en China. Usado para porcelana

- Bola de arcilla Una arcilla sedimentaria de grano fino, extremadamente plástica, que puede contener algo de materia orgánica. Se pueden agregar pequeñas cantidades a la porcelana para aumentar la plasticidad.

- Arcilla de fuego Una arcilla que tiene un porcentaje de fundente ligeramente menor que el caolín, pero generalmente es bastante plástica. Es una forma de arcilla altamente resistente al calor que se puede combinar con otras arcillas para aumentar la temperatura de cocción y se puede utilizar como ingrediente para hacer cuerpos de tipo de gres.

- Arcilla de gres Apta para crear gres. Esta arcilla tiene muchas de las características entre la arcilla de fuego y la arcilla de bolas, tiene un grano más fino, como la arcilla de bolas, pero es más resistente al calor, como las arcillas de fuego.

- La arcilla roja común y la arcilla Shale tienen impurezas de óxido vegetal y férrico que las hacen útiles para los ladrillos, pero generalmente no son satisfactorias para la cerámica, excepto en condiciones especiales de un depósito en particular.

- Bentonita Una arcilla extremadamente plástica que se puede agregar en pequeñas cantidades a arcilla corta para aumentar la plasticidad.

Métodos de modelar

La cerámica puede ser moldeada por una variedad de métodos que incluyen:

Un alfarero da forma a una pieza de cerámica en una rueda de alfarero eléctrica

- 3D_printing: este es el último avance en la formación de objetos cerámicos. Hay dos métodos. Una implica la deposición estratificada de arcilla blanda similar a la impresión por FDM de la otra y técnicas de unión de polvo donde el polvo de arcilla seca se fusiona capa por capa con un líquido.

Decoración y acristalamiento

La cerámica puede estar decorada de muchas maneras diferentes. Se puede hacer algo de decoración antes o después del disparo.

Decoración

- La pintura se ha utilizado desde los tiempos prehistóricos tempranos, y puede ser muy elaborada. La pintura a menudo se aplica a la cerámica que ha sido encendida una vez, y luego puede ser recubierta con un barniz después. Muchos pigmentos cambian de color cuando se disparan, y el pintor debe tenerlo en cuenta.

- Esmalte de cerámica Tal vez la forma más común de decoración, que también sirve como protección para la cerámica, al ser más resistente y evitar que el líquido penetre en la cerámica. El esmalte puede ser transparente, especialmente sobre la pintura, o de color y opaco. Hay más detalles en la sección a continuación.

- Talla Las vasijas de cerámica pueden decorarse con una talla poco profunda del cuerpo de arcilla, generalmente con un cuchillo o instrumento similar utilizado en la rueda. Esto es común en la porcelana china de los períodos clásicos.

- El bruñido de la superficie de las piezas de cerámica puede ser bruñido antes de la cocción frotando con un instrumento adecuado de madera, acero o piedra para producir un acabado pulido que sobrevive al fuego. Es posible producir artículos muy pulidos cuando se usan arcillas finas o cuando el pulido se lleva a cabo en productos que se han secado parcialmente y contienen poca agua, aunque las mercancías en esta condición son extremadamente frágiles y el riesgo de rotura es alto.

- Terra Sigillata es una forma antigua de cerámica decorativa que se desarrolló por primera vez en la Antigua Grecia.

- Los aditivos se pueden trabajar en el cuerpo de arcilla antes de la formación, para producir los efectos deseados en las mercancías cocidas. Los aditivos gruesos tales como arena y grog (arcilla cocida que se ha molido finamente) se usan a veces para dar al producto final una textura requerida. Las arcillas coloreadas que contrastan y las quebradizas se usan a veces para producir patrones en las mercancías terminadas. Los colorantes, generalmente óxidos y carbonatos metálicos, se agregan solos o en combinación para lograr un color deseado. Las partículas combustibles se pueden mezclar con el cuerpo o presionar en la superficie para producir textura.

- Litografía, también llamada litho, aunque los nombres alternativos de impresión de transferencia o " calcomanía " también son comunes. Estos se usan para aplicar diseños a artículos. El lito comprende tres capas: el color, o imagen, capa que comprende el diseño decorativo; la capa de cobertura, una capa protectora transparente, que puede incorporar un vidrio de bajo punto de fusión; y el papel de respaldo en el que se imprime el diseño mediante serigrafía o litografía. Existen varios métodos para transferir el diseño mientras se retira el papel de respaldo, algunos de los cuales son adecuados para la aplicación de la máquina.

- La aplicación de bandas es la aplicación manual o por máquina de una banda de color al borde de un plato o taza. También conocido como "forro", esta operación a menudo se lleva a cabo en una rueda de alfarero.

- Agateware se llama así por su parecido con el ágata mineral de cuarzo que tiene bandas o capas de color que se mezclan, los agatewares se hacen mezclando arcillas de diferentes colores pero sin mezclarlas en la medida en que pierden sus identidades individuales. Las mercancías tienen una apariencia veteada o moteada. El término "agateware" se utiliza para describir dichos productos en el Reino Unido; en Japón, se usa el término " neriage " y en China, donde se han fabricado tales cosas desde al menos la dinastía Tang, se las llama " marmórea ". Se requiere gran cuidado en la selección de las arcillas que se utilizarán para hacer agateware ya que las arcillas utilizadas deben tener características de movimiento térmico coincidentes.

- Engobe: se trata de un deslizamiento de arcilla, que se utiliza para recubrir la superficie de la cerámica, generalmente antes de disparar. Su propósito es a menudo decorativo, aunque también se puede utilizar para enmascarar las características indeseables en la arcilla a la que se aplica. El resbalón de Engobe se puede aplicar pintando o sumergiendo para proporcionar un recubrimiento uniforme y liso. Engobe ha sido utilizado por los ceramistas desde tiempos prehistóricos hasta la actualidad y a veces se combina con la decoración de esgrafiados, donde se raspa una capa de engobe para revelar el color de la arcilla subyacente. Con cuidado, es posible aplicar una segunda capa de engobe de un color diferente al primero e incidir la decoración a través de la segunda capa para exponer el color de la capa subyacente. Los engobes usados de esta manera a menudo contienen cantidades sustanciales de sílice, a veces acercándose a la composición de un esmalte.

- Oro: la decoración con oro se usa en algunos artículos de alta calidad. Existen diferentes métodos para su aplicación, que incluyen:

- El mejor oro : una suspensión de polvo de oro en aceites esenciales mezclados con un fundente y una sal de mercurio extendida. Esto se puede aplicar mediante una técnica de pintura. Desde el horno, la decoración es aburrida y requiere bruñido para revelar el color completo

- Acid Gold : una forma de decoración de oro desarrollada a principios de la década de 1860 en la fábrica inglesa de Mintons Ltd, Stoke-on-Trent. La superficie acristalada está grabada con ácido fluorhídrico diluido antes de la aplicación del oro. El proceso requiere una gran habilidad y se utiliza para la decoración de artículos de la clase más alta.

- Bright Gold : consiste en una solución de sulfosorinato de oro junto con otros metales resónicos y un fundente. El nombre se deriva de la apariencia de la decoración inmediatamente después de la eliminación del horno, ya que no requiere bruñido

- Mussel Gold : un antiguo método de decoración de oro. Se hizo frotando hojas de oro, azúcar y sal, seguido de lavado para eliminar los solubles

Vidriado

El esmalte es una capa vidriosa en la cerámica, cuyos propósitos principales son la decoración y la protección. Un uso importante del esmalte es hacer que los recipientes de cerámica porosa sean impermeables al agua y otros líquidos. El glaseado se puede aplicar al espolvorear la composición sin cocer sobre la cerámica o mediante pulverización, inmersión, arrastre o cepillado sobre una suspensión espesa compuesta de glaseado y agua sin cocer. El color de un glaseado después de que se ha disparado puede ser significativamente diferente de antes del disparo. Para evitar que las mercancías vidriadas se peguen a los muebles del horno durante el encendido, una pequeña parte del objeto que se está disparando (por ejemplo, el pie) se deja sin esmaltar o, alternativamente, se usan " espuelas " refractarias especiales como soportes. Estos se eliminan y descartan después del disparo.

Algunas técnicas de acristalamiento especializado incluyen:

- Acristalamiento de sal, donde la sal común se introduce en el horno durante el proceso de cocción. Las altas temperaturas hacen que la sal se volatilice, depositándola en la superficie de la cerámica para reaccionar con el cuerpo y formar un esmalte de aluminosilicato de sodio. En los siglos XVII y XVIII, el vidriado con sal se utilizó en la fabricación de cerámica doméstica. Ahora, excepto para el uso de algunos alfareros de estudio, el proceso es obsoleto. La última aplicación a gran escala antes de su desaparición frente a las restricciones ambientales de aire limpio fue en la producción de tuberías de desagüe vidriadas con sal.

- Acristalamiento de ceniza: la ceniza de la combustión de la materia vegetal se ha utilizado como el componente fundente de los esmaltes. La fuente de la ceniza era generalmente el desperdicio de combustión del abastecimiento de combustible de los hornos, aunque se ha investigado el potencial de las cenizas derivadas de los residuos de cultivos herbáceos. Los esmaltes de ceniza son de interés histórico en el Lejano Oriente aunque hay informes de uso a pequeña escala en otros lugares, como la Cerámica Catawba Valley en los Estados Unidos. Ahora están limitados a un pequeño número de alfareros de estudio que valoran la imprevisibilidad derivada de la naturaleza variable de la materia prima.

- Decoración Underglaze (a la manera de muchas mercancías azules y blancas). Underglaze se puede aplicar mediante pinceladas, brocha de aire, o vertiendo la pintura interior en el molde, cubriendo el interior, creando un efecto de remolino, luego el molde se llena de resbalón.

- Decoración en el esmalte

- Decoración en el esmalte

- Esmalte

Disparo

Disparar produce cambios irreversibles en el cuerpo. Solo después de disparar, el artículo o material es cerámica. En la cerámica de fuego bajo, los cambios incluyen la sinterización, la fusión de partículas más gruesas en el cuerpo en sus puntos de contacto entre sí. En el caso de la porcelana, donde se usan diferentes materiales y altas temperaturas de cocción, las propiedades físicas, químicas y mineralógicas de los constituyentes en el cuerpo se alteran en gran medida. En todos los casos, el objetivo de la cocción es endurecer permanentemente las mercancías y el régimen de cocción debe ser adecuado a los materiales utilizados para fabricarlas. Como una guía aproximada, los artefactos de barro modernos se disparan normalmente a temperaturas en el rango de aproximadamente 1,000 ° C (1,830 ° F) a 1,200 ° C (2,190 ° F); utensilios de piedra a entre aproximadamente 1.100 ° C (2.010 ° F) a 1.300 ° C (2.370 ° F); y porcelanas entre aproximadamente 1, 200 ° C (2,190 ° F) a 1,400 ° C (2,550 ° F). Históricamente, alcanzar altas temperaturas fue un desafío de larga duración, y la loza de barro se puede disparar eficazmente a una temperatura tan baja como 600 ° C, lo que se puede lograr en primitivos fogones.

La cerámica de cocción se puede hacer usando una variedad de métodos, siendo el horno el método de cocción habitual. Tanto la temperatura máxima como la duración de la cocción influyen en las características finales de la cerámica. Por lo tanto, la temperatura máxima dentro de un horno a menudo se mantiene constante durante un período de tiempo para empapar las mercancías para producir la madurez requerida en el cuerpo de las mercancías.

La atmósfera dentro de un horno durante la cocción puede afectar la apariencia de la mercancía terminada. Una atmósfera oxidante, producida al permitir que el aire ingrese al horno, puede provocar la oxidación de las arcillas y esmaltes. Una atmósfera reductora, producida al limitar el flujo de aire en el horno, o quemar carbón en lugar de madera, puede eliminar el oxígeno de la superficie de las arcillas y esmaltes. Esto puede afectar la apariencia de las mercancías que se están disparando y, por ejemplo, algunos esmaltes que contienen hierro se tiñen de marrón en una atmósfera oxidante, pero de color verde en una atmósfera reductora. La atmósfera dentro de un horno se puede ajustar para producir efectos complejos en el glaseado.

Los hornos pueden calentarse quemando madera, carbón y gas o mediante electricidad. Cuando se usan como combustibles, el carbón y la madera pueden introducir humo, hollín y ceniza en el horno, lo que puede afectar la apariencia de productos no protegidos. Por esta razón, las mercancías cocidas en hornos de leña o carbón a menudo se colocan en el horno en saggars, cajas de cerámica con tapa, para protegerlas. Los hornos modernos que funcionan con gas o electricidad son más limpios y más fáciles de controlar que los hornos de leña o carbón más antiguos y, a menudo, permiten tiempos de cocción más cortos. En una adaptación occidental de la cocción tradicional de Raku, las mercancías se retiran del horno cuando están calientes y cubiertas de cenizas, papel o astillas de madera que producen una apariencia carbonizada distintiva. Esta técnica también se usa en Malasia para crear labu sayung tradicional .

En Mali, se usa un montículo de fuego en lugar de un horno de ladrillos o piedra. Las ollas sin encender se llevan primero al lugar donde se construirá un montículo, habitualmente por las mujeres y niñas de la aldea. La base del montículo se hace colocando palos en el suelo, luego:

Historia

Una gran parte de la historia de la cerámica es prehistórica, parte de las culturas anteriores a la escritura. Por lo tanto, gran parte de esta historia solo se puede encontrar entre los artefactos de la arqueología. Debido a que la cerámica es tan duradera, la cerámica y los tiestos de cerámica sobreviven desde milenios en los sitios arqueológicos, y son típicamente el tipo de artefacto más común e importante para sobrevivir. Muchas culturas prehistóricas llevan el nombre de la cerámica, que es la forma más fácil de identificar sus sitios, y los arqueólogos desarrollan la capacidad de reconocer diferentes tipos de pequeños tiestos.

Antes de que la alfarería se convierta en parte de una cultura, generalmente se deben cumplir varias condiciones.

- Primero, debe haber arcilla utilizable disponible. Los sitios arqueológicos donde se encontró la cerámica más antigua se encontraban cerca de yacimientos de arcilla fácilmente disponibles que podían formarse y dispararse adecuadamente. China tiene grandes depósitos de una variedad de arcillas, lo que les dio una ventaja en el desarrollo temprano de la cerámica fina. Muchos países tienen grandes depósitos de una variedad de arcillas.

- En segundo lugar, debe ser posible calentar la cerámica a temperaturas que logren la transformación de arcilla cruda a cerámica. Los métodos para crear de manera confiable fuegos lo suficientemente calientes como para encender la cerámica no se desarrollaron hasta tarde en el desarrollo de las culturas.

- Tercero, el alfarero debe tener tiempo disponible para preparar, dar forma y encender la arcilla en cerámica. Incluso después de que se logró el control del fuego, los humanos no parecían desarrollar cerámica hasta que se logró una vida sedentaria. Se ha formulado la hipótesis de que la alfarería se desarrolló solo después de que los humanos establecieran la agricultura, lo que llevó a asentamientos permanentes. Sin embargo, la cerámica más antigua que se conoce proviene de China y data de 20,000 aC, en el apogeo de la edad de hielo, mucho antes de los comienzos de la agricultura.

- En cuarto lugar, debe existir una necesidad suficiente de cerámica para justificar los recursos necesarios para su producción.

Cerámica temprana

- Métodos de formación: la forma de la mano fue el método más antiguo utilizado para formar vasos. Esto incluyó la combinación de pellizcos y arrollamientos.

- Disparar: El método más temprano para encender las mercancías de alfarería era el uso de hogueras de alfarería encendida. tiempos de disparo pueden ser cortas pero el pico-temperaturas alcanzadas en el fuego podría ser alta, tal vez en la región de 900 ° C (1650 ° F), y se alcanzaron muy rápidamente.

- Arcilla: los primeros alfareros usaban la arcilla que tenían disponible en su vecindad geográfica. Sin embargo, la arcilla roja común de menor calidad fue adecuada para fuegos de baja temperatura utilizados para las ollas más antiguas. Las arcillas templadas con arena, arena, cáscara triturada o cerámica triturada se usaban a menudo para hacer cerámicas con fuego de hoguera porque proporcionaban una textura de cuerpo abierto que permitía que el agua y otros componentes volátiles de la arcilla escaparan libremente. Las partículas más gruesas en la arcilla también actuaron para restringir la contracción durante el secado y, por lo tanto, reducen el riesgo de agrietamiento.

- Forma: en general, los primeros productos alimentados con hogueras se hicieron con fondos redondeados para evitar ángulos agudos que pudieran ser susceptibles de agrietarse.

- Acristalamiento: las primeras macetas no estaban vidriadas.

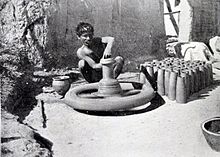

- La rueda de alfarero fue inventada en Mesopotamia en algún momento entre 6.000 y 4.000 aC (período de Ubaid) y revolucionó la producción de cerámica.

- Los moldes se utilizaron de forma limitada ya en los siglos V y VI aC por los etruscos y más extensamente por los romanos.

- Slipcasting, un método popular para dar forma a artículos de forma irregular. Primero se practicó, en cierta medida, en China ya en la dinastía Tang.

- Transición a los hornos: Los primeros hornos intencionalmente construidos fueron hornos de pozo o fosos excavados en el suelo y cubiertos con combustible. Los agujeros en el suelo proporcionaban aislamiento y daban como resultado un mejor control sobre el disparo.

- Hornos: los métodos de fuego de pozo fueron adecuados para crear alfarería simple, pero otros tipos de alfarería necesitaban hornos más sofisticados (ver debajo hornos).

Historia de los tipos de cerámica

Loza de barro

Las formas más antiguas de cerámica se hicieron de las arcillas que se quemaban a bajas temperaturas en hogueras o en hogueras abiertas. Fueron formados a mano y sin decorar. Debido a que la forma de galleta de loza es porosa, tiene una utilidad limitada para el almacenamiento de líquidos. Sin embargo, la loza de barro tiene una historia continua desde el período Neolítico hasta hoy. Se puede hacer a partir de una amplia variedad de arcillas. también se llama terracota, especialmente cuando se usa para escultura. El desarrollo del esmalte cerámico que lo hace impermeable lo convierte en una forma popular y práctica de fabricación de cerámica. La adición de decoración ha evolucionado a lo largo de su historia.

Gres

El gres es cerámica que se ha encendido en un horno a alta temperatura, y es más fuerte y no poroso para los líquidos. Los chinos, que desarrollaron gres muy temprano, clasifican esto junto con la porcelana como artículos de alto horno. Por el contrario, el gres solo podía producirse en Europa a partir de finales de la Edad Media, ya que los hornos europeos eran menos eficientes.

Porcelana

La porcelana está hecha de materiales de calentamiento, generalmente incluyendo caolín, en un horno a temperaturas entre 1.200 y 1.400 ° C (2.200 y 2.600 ° F). La dureza, la resistencia y la translucidez de la porcelana, en relación con otros tipos de cerámica, surge principalmente de la vitrificación y la formación de la mullita mineral en el cuerpo a estas altas temperaturas.

La porcelana se fabricó por primera vez en China; la fecha es un tanto controvertida y depende de la definición utilizada. Sin duda fue perfeccionado por la dinastía Tang (618-906 DC), y estaba siendo exportado. La porcelana también se fabricó en Corea y en Japón a partir de finales del siglo XVI, después de que se ubicara el caolín adecuado en esos países. No se hizo efectivamente fuera de Asia Oriental hasta el siglo XVIII.

Historia por región

Comienzos de la cerámica

Es posible que la cerámica se haya descubierto independientemente en varios lugares, probablemente al crearla accidentalmente en el fondo de los incendios en un suelo arcilloso. Todas las formas primitivas de vasijas fueron disparadas en fosa y hechas por enrollamiento, que es una tecnología simple de aprender. Los objetos de cerámica más antiguos que se conocen son figurillas gravetianas como las descubiertas en Dolní Věstonice en la República Checa actual. La Venus de Dolní Věstonice es una estatuilla de Venus, una estatuilla de una figura femenina desnuda que data de 29,000-25,000 aC (industria Gravetiense).

Se han encontrado tiestos en China y Japón desde un período de entre 12,000 y tal vez tanto como 18,000 años atrás. A partir de 2012, la primera cerámica encontrada en cualquier parte del mundo, que data de 20,000 a 19,000 años antes del presente, fue encontrada en la cueva Xianrendong en la provincia de Jiangxi en China.

Otros recipientes primitivos de cerámica incluyen los excavados en la cueva de Yuchanyan en el sur de China, fechados en 16,000 aC, y los encontrados en la cuenca del río Amur en el Lejano Oriente ruso, fechados en 14,000 aC.

El sitio Odai Yamamoto I, perteneciente al período Jōmon, actualmente posee la cerámica más antigua de Japón. Las excavaciones en 1998 descubrieron fragmentos de loza que se han fechado ya en 14,500 a. El término "Jōmon" significa "marcado con cordón" en japonés. Esto se refiere a las marcas hechas en los buques y figuras usando palos con cuerdas durante su producción. Investigaciones recientes han elucidado cómo la cerámica Jōmon fue utilizada por sus creadores.

Parece que la cerámica se desarrolló independientemente en el África subsahariana durante el 10 ° milenio aC, con hallazgos que datan de al menos 9,400 aC y en América del Sur durante los 10 000 aC. El maliense se encuentra en el mismo período que hallazgos similares del este de Asia, el triángulo entre Siberia, China y Japón, y están asociados en ambas regiones a los mismos cambios climáticos (al final de la edad de hielo se desarrollan nuevos pastizales, lo que permite a los cazadores recolectores para expandir su hábitat), reunidos independientemente por ambas culturas con desarrollos similares: la creación de cerámica para el almacenamiento de cereales silvestres (mijo perla), y la de puntas de flecha pequeñas para la caza de animales pequeños típicos de pastizales. Alternativamente,

este de Asia

En Japón, el período Jōmon tiene una larga historia de desarrollo de cerámica de Jōmon que se caracterizó por impresiones de cuerda en la superficie de la cerámica creada al presionar la cuerda en la arcilla antes de disparar. El gres esmaltado se estaba creando ya en el siglo XV aC en China. Una forma de porcelana china se convirtió en una importante exportación china desde la dinastía Tang (AD 618-906) en adelante. Los alfareros coreanos producían porcelana ya en el siglo XIV dC. Los coreanos trajeron el arte de la porcelana a Japón en el siglo XVII.

En contraste con Europa, la elite china usó la cerámica extensivamente en la mesa, con fines religiosos y para la decoración, y los estándares de alfarería fina eran muy altos. Desde la dinastía Song (960-1279) durante varios siglos el gusto de la élite favoreció las piezas de colores lisos y exquisitamente formadas; durante este período, la verdadera porcelana se perfeccionó en Ding ware, aunque fue el único de los Cinco Grandes Hornos del período Song que lo utilizó. La categoría tradicional china de productos de alto horno incluye tipos de gres como Ru ware, Longquan celadon y Guan ware. Las mercancías pintadas como la de Cizhou tenían un estatus inferior, aunque eran aceptables para hacer almohadas.

La llegada de la porcelana china azul y blanca fue probablemente un producto de la dinastía Yuan Mongol (1271-1368) que dispersó artistas y artesanos a través de su gran imperio. Tanto la matriz de cobalto utilizada para el color azul, como el estilo de decoración pintada, generalmente basado en formas de plantas, fueron inicialmente tomados del mundo islámico, que los mongoles también habían conquistado. Al mismo tiempo, la porcelana de Jingdezhen, producida en las fábricas imperiales, asumió el papel principal indiscutible en la producción, lo que ha retenido hasta la actualidad. El nuevo estilo elaboradamente pintado fue favorecido en la corte, y gradualmente se agregaron más colores.

El secreto para hacer tal porcelana se buscó en el mundo islámico y más tarde en Europa cuando se importaron ejemplos de Oriente. Se hicieron muchos intentos para imitarlo en Italia y Francia. Sin embargo, no se produjo fuera de Oriente hasta 1709 en Alemania.

Asia del Sur

La cerámica estaba en uso en el sur de Asia desde tiempos prehistóricos, incluidas las áreas que ahora forman Pakistán y el noroeste de la India, durante el Período Mehrgarh II (5.500-4.800 aC) y el Período III de Merhgarh (4.800-3.500 aC), conocido como el cerámico neolítico y calcolítico. La cerámica, que incluye elementos conocidos como vasijas ed-Dur, se originó en regiones del río Saraswati / río Indo y se han encontrado en varios sitios en la civilización del Indo.

A pesar de un registro prehistórico extenso de la cerámica, incluso mercancías pintadas, la cerámica "fina" o de lujo se hizo en el subcontinente en tiempos históricos. El hinduismo no fomenta comer fuera de la cerámica, lo que probablemente explica en gran medida esto. La mayoría de los recipientes de cerámica indios tradicionales son ollas grandes o jarras para el almacenamiento, o pequeñas copas o lámparas, a menudo tratadas como desechables. En contraste, hay largas tradiciones de figuras esculpidas, a menudo bastante grandes, en terracota.

Cerca del este

La historia más temprana de la producción de cerámica en el Cercano Oriente se puede dividir en cuatro períodos, a saber: el período Hassuna (7000-6500 aC), el período Halaf (6500-5500 aC), el período Ubaid (5500-4000 aC) y el período Uruk (4000-3100 aC).

La fabricación de cerámica comenzó en el Creciente Fértil del séptimo milenio antes de Cristo. Las formas más antiguas, que se encontraron en el sitio de Hassuna, se formaron a mano a partir de losas, sin decorar, macetas de bajo fuego hechas de arcillas de color marrón rojizo. En el siguiente milenio, las mercancías fueron decoradas con elaborados diseños pintados y formas naturales, incisos y bruñidos.

La invención de la rueda de alfarero en Mesopotamia en algún momento entre 6000 y 4000 aC (período Ubaid) revolucionó la producción de cerámica. Los diseños de hornos más nuevos podrían disparar artefactos a 1.050 ° C (1.920 ° F) a 1.200 ° C (2.190 ° F) lo que permitió nuevas posibilidades y nueva preparación de arcillas. La producción ahora era llevada a cabo por pequeños grupos de alfareros para pequeñas ciudades, en lugar de individuos que fabricaban productos para una familia. Las formas y el rango de usos de la cerámica y la cerámica se expandieron más allá de simples recipientes para almacenar y transportar a utensilios de cocina especializados, soportes de marihuana y trampas para ratas. A medida que la región se desarrolló, nuevas organizaciones y formas políticas, la cerámica se volvió más elaborada y variada. Algunos productos se fabricaron con moldes, lo que permitió una mayor producción para las necesidades de las poblaciones en crecimiento. El acristalamiento se usaba comúnmente y la cerámica estaba más decorada.

En el período calcolítico de Mesopotamia, la cerámica halafiana alcanzó un nivel de competencia técnica y sofisticación, que no se había visto hasta los últimos desarrollos de la cerámica griega con cerámica corintia y ática.

Europa

Los primeros habitantes de Europa desarrollaron cerámica en la cultura de cerámica lineal al mismo tiempo que en el Cercano Oriente, circa 5500-4500 aC. En el antiguo Mediterráneo occidental, la loza elaboradamente pintada alcanzó niveles muy altos de logros artísticos en el mundo griego; hay un gran número de supervivientes de las tumbas. La cerámica minoica se caracterizó por una decoración pintada elaborada con temas naturales. La cultura griega clásica comenzó a surgir alrededor del año 1000 aC con una variedad de cerámica bien elaborada que ahora incluye la forma humana como motivo de decoración. La rueda de alfarero ahora estaba en uso regular. Aunque el acristalamiento era conocido por estos alfareros, no fue ampliamente utilizado. En cambio, se usó un deslizamiento de arcilla más poroso para la decoración.

La alfarería etrusca fina estaba fuertemente influenciada por la cerámica griega y, a menudo, importó ceramistas y pintores griegos. La cerámica romana antigua hizo mucho menos uso de la pintura, pero usaba una decoración moldeada que permitía la producción industrializada a gran escala. Gran parte de la llamada cerámica roja samoana del Imperio Romano temprano fue de hecho producida en la Alemania moderna y Francia, donde los empresarios establecieron grandes alfarerías.

La alfarería apenas se veía en las tablas de élites desde la época helenística hasta el Renacimiento, y la mayoría de las mercancías medievales eran toscas y utilitarias, ya que las élites comían de los recipientes de metal. Las importaciones de Asia revivieron el interés por la cerámica fina, que los fabricantes europeos finalmente aprendieron a fabricar, y desde el siglo XVIII, la porcelana europea y otras mercancías de un gran número de productores se hicieron extremadamente populares.

Cerámica islámica

La alfarería islámica temprana siguió las formas de las regiones que los musulmanes conquistaron. Eventualmente, sin embargo, hubo una fertilización cruzada entre las regiones. Esto fue más notable en las influencias chinas en la cerámica islámica. El comercio entre China y el Islam se llevó a cabo a través del sistema de puestos comerciales en la extensa Ruta de la Seda. Las naciones islámicas importaron gres y luego porcelana de China. China importó los minerales para el azul de cobalto de la gobernada Persia islámica para decorar su porcelana azul y blanca, que luego exportaron al mundo islámico.

Asimismo, el arte islámico contribuyó a una forma de cerámica duradera identificada como Hispano-Moresque en Andalucía (España islámica). También se desarrollaron formas islámicas únicas, incluyendo fritware, lustreware y esmaltes especializados como el vidriado de estaño, lo que condujo al desarrollo de la popular maiolica.

Uno de los principales énfasis en el desarrollo de cerámica en el mundo musulmán fue el uso de baldosas y azulejos decorativos.

América

La mayoría de las pruebas apuntan a un desarrollo independiente de la cerámica en las culturas nativas de América, comenzando con su Era Arcaica (3500-2000 aC), y en su período Formativo (2000 aC - 200 dC). Estas culturas no desarrollaron el gres, porcelana o esmaltes encontrados en el Viejo Mundo. Las cerámicas mayas incluyen vasijas finamente pintadas, generalmente vasos, con escenas elaboradas con varias figuras y textos. Varias culturas, comenzando con los olmecas, hicieron escultura de terracota, y piezas escultóricas de humanos o animales que también son vasijas se producen en muchos lugares, con recipientes de retratos de Moche entre los mejores.

África

En 2007, los arqueólogos suizos descubrieron piezas de la cerámica más antigua de África en Ounjougou, en el centro de Mali, que datan de al menos 9.500 aC. La relación de la introducción de la producción de marihuana en muchas partes del África subsahariana con la difusión de las lenguas bantúes ha sido reconocida desde hace mucho tiempo, aunque los detalles siguen siendo controvertidos y esperan nuevas investigaciones, y no se ha llegado a un consenso.

El norte de África incluye Egipto, que tuvo varias fases distintas de desarrollo en la cerámica. Durante las primeras civilizaciones mediterráneas de la creciente fértil, Egipto desarrolló una cerámica única no basada en arcilla que se ha venido a llamar faience egipcia.

La otra fase importante se produjo durante el Califato Omeya del Islam, Egipto fue un enlace entre los primeros centros del Islam en el Cercano Oriente e Iberia, lo que condujo al impresionante estilo de la cerámica.

Sin embargo, sigue siendo valioso considerar la alfarería como un registro arqueológico de la interacción potencial entre los pueblos, especialmente en áreas donde existe poca o ninguna historia escrita. Debido a que África es principalmente pesada en las tradiciones orales, y por lo tanto carece de un gran cuerpo de fuentes históricas escritas, la cerámica tiene un valioso papel arqueológico. Cuando la alfarería se coloca dentro del contexto de patrones lingüísticos y migratorios, se convierte en una categoría aún más frecuente de artefactos sociales. Según lo propuesto por Olivier P. Gosselain, es posible comprender los rangos de interacción intercultural al observar de cerca la cadena de producción cerámica.

Las metodologías utilizadas para producir alfarería en el África subsahariana temprana se pueden dividir en tres categorías: técnicas visibles a la vista (técnicas de decoración, cocción y postcocción), técnicas relacionadas con los materiales (selección o procesamiento de la arcilla, etc.), y técnicas para moldear o modelar la arcilla. Podemos utilizar estas tres categorías para considerar las implicaciones de la recurrencia de un tipo particular de cerámica en diferentes áreas. En general, las técnicas que son fácilmente visibles (la primera categoría de las mencionadas anteriormente) se imitan fácilmente, y pueden indicar una conexión más distante entre grupos, como el comercio en el mismo mercado o incluso una proximidad relativamente cercana en los asentamientos. Técnicas que requieren una replicación más estudiada (es decir, la selección de arcilla y la elaboración de arcilla) pueden indicar una conexión más estrecha entre los pueblos, ya que estos métodos generalmente solo son transmisibles entre los alfareros y los que de otro modo están directamente involucrados en la producción. Tal relación requiere la capacidad de las partes involucradas para comunicarse de manera efectiva, lo que implica normas de contacto preexistentes o un lenguaje compartido entre los dos. Por lo tanto, los patrones de difusión técnica en la fabricación de marihuana que son visibles a través de los hallazgos arqueológicos también revelan patrones en la interacción social.

Oceanía

Polinesia, Melanesia y Micronesia

La cerámica se ha encontrado en sitios arqueológicos en las islas de Oceanía. Se atribuye a una antigua cultura arqueológica llamada Lapita. Otra forma de cerámica llamada Plainware se encuentra en todos los sitios de Oceanía. La relación entre la cerámica Lapita y Plainware no está del todo clara.

Los australianos indígenas nunca desarrollaron cerámica. Después de que los europeos llegaron a Australia y se asentaron, encontraron depósitos de arcilla que fueron analizados por alfareros ingleses como excelentes para hacer cerámica. Menos de 20 años después, los europeos llegaron a Australia y comenzaron a crear cerámica. Desde entonces, la fabricación de cerámica, la cerámica de producción masiva y la cerámica de estudio han florecido en Australia.

Arqueología

El estudio de la cerámica puede ayudar a proporcionar una idea de las culturas pasadas. La cerámica es duradera, y los fragmentos, al menos, a menudo sobreviven mucho después de que los artefactos hechos de materiales menos duraderos hayan decaído en el pasado. Combinado con otras pruebas, el estudio de artefactos de cerámica es útil en el desarrollo de teorías sobre la organización, la condición económica y el desarrollo cultural de las sociedades que produjeron o adquirieron la cerámica. El estudio de la cerámica también puede permitir extraer conclusiones sobre la vida cotidiana, la religión, las relaciones sociales, las actitudes hacia los vecinos, las actitudes hacia su propio mundo e incluso la forma en que la cultura entendió el universo.

Las cronologías basadas en cerámica son a menudo esenciales para fechar culturas no alfabetizadas y, a menudo, también ayudan a fechar las culturas históricas. El análisis de elementos traza, principalmente por activación de neutrones, permite que las fuentes de arcilla se identifiquen con precisión y la prueba de termoluminiscencia se puede utilizar para proporcionar una estimación de la fecha de la última cocción. Al examinar los fragmentos de cerámica cocida de la prehistoria, los científicos descubrieron que durante los disparos a alta temperatura, los materiales de hierro en arcilla registran el estado exacto del campo magnético de la Tierra en ese momento exacto.

Problemas ambientales en producción

Un alfarero en el condado de Maramureş describe sus materiales (en rumano e inglés)

Aunque muchos de los efectos ambientales de la producción de cerámica han existido durante milenios, algunos de estos se han amplificado con la tecnología y escalas de producción modernas. Los principales factores de consideración se dividen en dos categorías: (a) los efectos en los trabajadores, y (b) los efectos en el entorno general. Dentro de los efectos en los trabajadores, los principales impactos son la calidad del aire interior, los niveles de ruido y la posible iluminación excesiva. En cuanto al entorno general, los factores de interés son el consumo de combustible, la contaminación del agua fuera del sitio, la contaminación del aire y la eliminación de materiales peligrosos.

Históricamente, el "plumbismo" (envenenamiento por plomo) era una preocupación importante para la salud de aquellos que usaban cerámicas vidriadas. Esto se reconoció al menos desde el siglo XIX, y la primera legislación en el Reino Unido para limitar la exposición de los trabajadores de la cerámica se introdujo en 1899. Si bien el riesgo para los que trabajan en cerámica ahora es mucho menor, aún no se puede ignorar . Con respecto a la calidad del aire interior, los trabajadores pueden estar expuestos a partículas finas, monóxido de carbono y ciertos metales pesados. El mayor riesgo para la salud es el potencial de desarrollar silicosis a partir de la exposición a largo plazo a la sílice cristalina. La ventilación adecuada puede reducir los riesgos, y la primera legislación en el Reino Unido para gobernar la ventilación se introdujo en 1899. Otro, más reciente, estudio en Laney College, Oakland,

Otros usos

La ciudad inglesa de Stoke-on-Trent es ampliamente conocida como "Las alfarerías" debido a la gran cantidad de fábricas de cerámica o, coloquialmente, a "bancos de potes". Fue una de las primeras ciudades industriales de la era moderna donde, ya en 1785, doscientos fabricantes de cerámica empleaban a 20,000 trabajadores. Por la misma razón, el club de fútbol más grande de la ciudad se conoce como "The Potters".

Obtenido de: https://en.wikipedia.org/wiki/Pottery